| 「鉄は国家なり」は、‘鉄血宰相’といわれたプロイセン王国の首相ビスマルク(Otto von Bismarck 1815-1898)の1862年の有名な演説に由来しているという。 当時の鉄は‘大砲’と‘鉄道’を、血は‘兵隊’を意味し、プロイセン王国は、「鉄と血の力」を以って、次々と欧州各国との戦争に勝利し、大帝国を築き上げた。我国の明治政府にもその思想は受け継がれた。 私のホームページで、『日本の近代化遺産』シリーズを始めるときに1番は絹産業、2番は製鉄業と決めたのは、両方とも明治の日本の近代化産業の典型だと思ったからである。 私は鉄については全く素人であるが、子供の時から「鉄」には関心が高かった。最も身近にある金属で、磁石に吸いつくことが興味を引き付けた。「溶鉱炉の火が消えると世の中大変なことになる」ということを祖父母から聞いたことも記憶に残る。 幕末の江戸湾海防に必要な大砲を製造することから我国の近代製鉄は始まったといってよい。先ず各地に反射炉が建造されたが、我国古来の砂鉄から造った銑鉄を使う限り外国の大砲に太刀打ちできないと考えた大島高任は、鉄鉱石を溶かして銑鉄を作る我国最初の高炉を釜石の大橋に建設し、1857年(安政4年)出銑に成功した。これは官営八幡製鉄所が操業する44年前である。日本には昔から砂鉄を原料とする「たたら製鉄」の伝統技術があった。我国が高炉による近代製鉄技術を短期間に習得できた背景には、伝統技術が貢献したかもしれない。 今回のホームページでは、八幡製鐵所、釜石製鉄所とその周辺、韮山反射炉、たたら製鉄遺産として安来市立和鋼博物館と雲南市吉田町鉄の歴史村などを訪ねる。文字通り硬い話だが、お付き合い頂ければ幸いである。 (2013年9月) 掲載済みのものについては下記をクリックして下さい。 日本の近代化遺産(1) ---- 絹産業 |

A |

|

||

|

| 目 次 | 訪 問 地 |

1.はじめに 2.製鉄の歴史 3.製鉄の技術 4.製鉄業の近代遺産を訪ねる 4.1 八幡製鐵所 4.2 釜石製鐵所とその周辺 4.2.1 釜石という所 4.2.2 釜石市立鉄の歴史館 4.2.3 釜石鉱山と大橋高炉跡 4.2.4 橋野高炉跡と関連遺産 4.3 韮山反射炉 5.たたら製鉄(和鋼の世界) 5.1 安来市立和鋼博物館 5.2 雲南市吉田町鉄の歴史村 5.2.1 鉄の歴史博物館 5.2.2 鉄の未来科学館 5.2.3 菅谷たたら山内 6.むすび |

|

| 1 | は じ め に |

| 鉄といえば・・・ |

| 近代製鉄の父と呼ばれる大島高任、官営八幡製鉄所に建設された高炉、トルコの遺跡や我国の古墳から出土した鉄剣などが、思い出される。しかし調べてみると、日本古来の「たたら製鉄」、幕末の製鉄技術など興味は尽きない。 |

|

A |  |

A |  |

A |  |

| アラジャホユック遺跡の金・鉄短剣 1938年、トルコのアラジャホユック遺跡の墳墓から黄金の柄に着装された鉄製の短剣が紀元前2300年頃の文化層から出土した。 2002年に訪問したアナトリア文明博物館にて撮影 |

||||||

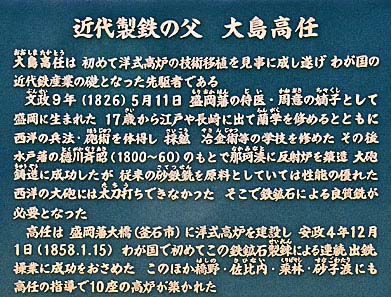

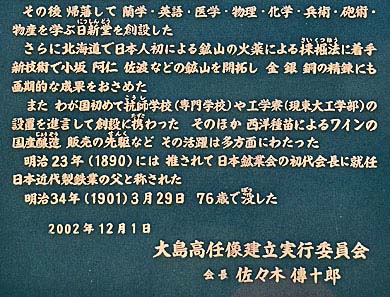

| 近代製鉄の父といわれる大島高任 1826年(文政9年)、盛岡藩の侍医の子として盛岡に生まれ、蘭学を学び、西洋の兵法・砲術、採鉱・冶金術等を修めた。盛岡藩大橋(釜石市)に洋式高炉を建設し、1857年(安政4年)12月1日に我国で初めて鉄鉱石製錬による連続出銑操業に成功した。(それまでは「たたら製鉄」であった) 12月1日は「鉄の記念日」とされている。 |

官営八幡製鐵所東田第一高炉 富国強兵、殖産興業を掲げた明治政府が、国家事業として製鐵所の建設を決めたのは日清戦争の終結間近の1895年(明治28年)のことだった。1900年に建設中の高炉を総理大臣伊藤博文が視察した。1901年2月5日に点火式を迎え、翌日夕刻には1トン余りの銑鉄がほとばしり出た。 |

川崎扇島のJFE高炉の夜景 製鉄所のシンボルは溶鉱炉(以下専門用語の「高炉」を用いる)である。かつて我国には多数の高炉が建設されたが、効率化のために現在17製鉄所27基に集約されている。高炉を有する製鉄所は、鉄鉱石、石炭、石灰石の3つの原料から銑鉄を取り出し、最終製品の製造までを一つの敷地内で行う銑鋼一貫製鉄所である。 |

稲荷山古墳出土の鉄剣 1968年に埼玉県行田市の前方後円墳・稲荷山古墳から出土した鉄剣(国宝)。現在は埼玉県立さきたま史跡の博物館内で、窒素ガスを封入したケースに保管・展示されている。鉄剣の両面から金象嵌の115文字の漢字が現れた。遅くとも5世紀後半には、雄略天皇統治による大和の権力が九州~北関東まで及んでいたことになる。 |

| 上記の画像はWebsiteから引用した |

| アラジャホユック遺跡は、トルコのボアズカレ北35㎞の小さな村にある遺跡で、前4000年頃から栄えた商業都市の遺跡層があり、石器時代からヒッタイト帝国時代の遺構が重なっている。この金・鉄短剣の出土した文化層は前2300年頃のもので、製鉄技術が確立される以前のものであるが、現存する鉄製品としては世界最古のきわめて貴重な資料である。 2007年に行われた蛍光X線分析によると、7 %のニッケルが含まれており、隕鉄の可能性が高いという。ヒッタイト帝国は、前14~12世紀に鉄と軽戦車(車軸に鉄を使用したという)を駆使しながら、アナトリアに帝国を築き、古代中東世界をエジプトと二分するほどの勢力を持った。エジプトのアブ・シンベル大神殿には、ラムセス2世がヒッタイトへ遠征し凱旋した浮彫があるが、アナトリアにはラムセス2世の軍を追い返したと記された楔形文字の粘土板があるという。双方が「我軍勝てり」と言っており面白い。 |

| 製鉄を巡る統計 |

| 1868年(明治元年)から2013年までの、製鉄に関する種々のデータを集めてみた |

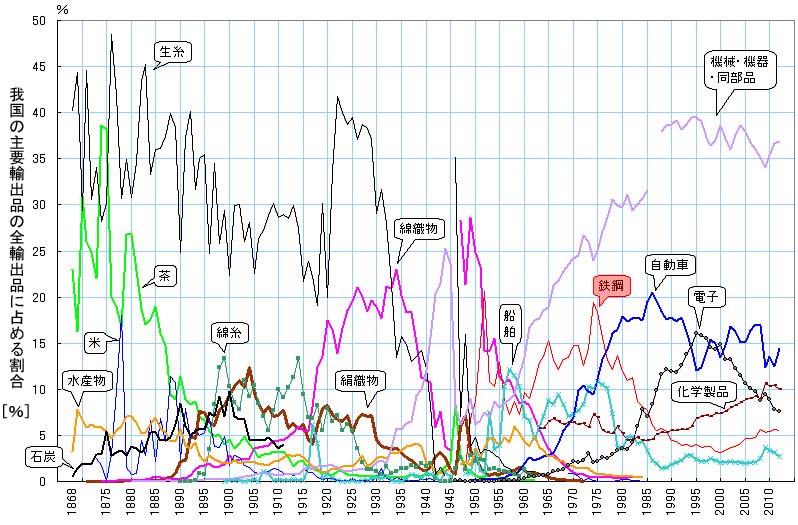

| 我国の主要輸出品に占める鉄鋼の割合 |

HP社会実情データ図録を基に作成 HP社会実情データ図録を基に作成 |

| 鉄鋼は1950年以降、我国の輸出金額に占める割合が大きい。太平洋戦争直後の輸出品のない時代に鉄鋼は金額は 大きくないが、占める割合は大きかった。1975年をピークに鉄鋼の割合は小さくなったが、今も輸出のベースとなっている。 |

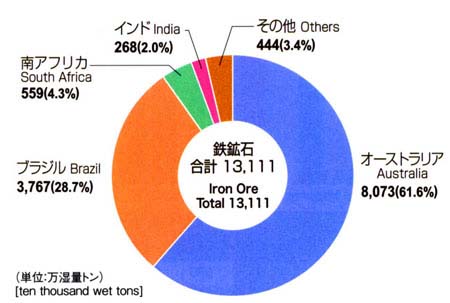

財務省貿易統計より |

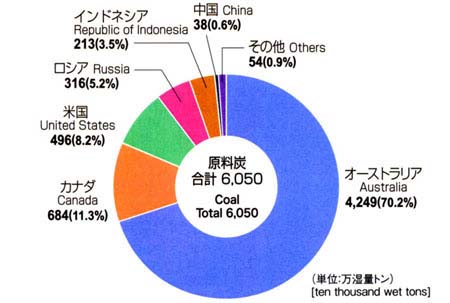

A |  日本鉄鋼連盟資料より |

| 製鉄の原料である鉄鉱石は、 60%をオーストラリアから輸入している |

製鉄に欠かせないコークスの原料である石炭は、 70%をオーストラリアから輸入している |

国際鉄鋼協会資料より |

A |  |

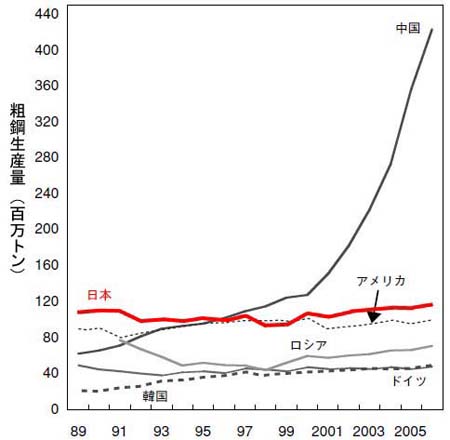

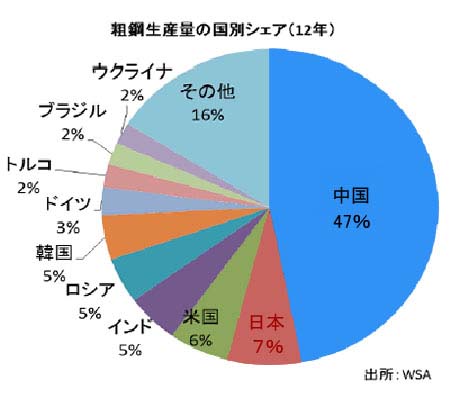

| 長年日本の粗鋼生産量はアメリカを抜いて1位であったが、近年は中国の生産力が圧倒的である。 | ||

|

A |  日本鉄鋼連盟資料より |

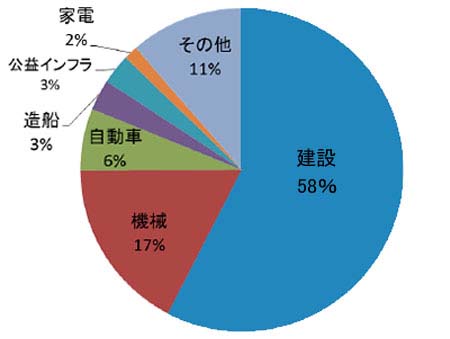

| 中国での国内鉄鋼需要の内訳にも中国の建設ブームが窺える 出所CUsteel |

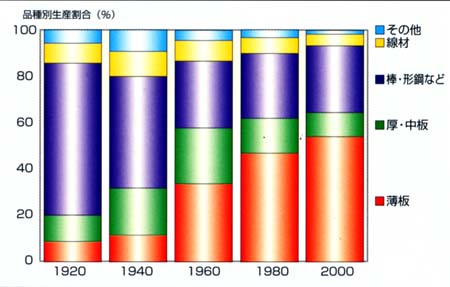

我国の鉄の品種別生産の割合 かつて鉄道用の形鋼が多かったが、現在は自動車用の薄板が多い |

|

| 我国の高炉一貫製鉄所の分布(2013年6月1日現在) 日本鉄鋼連盟資料より |

| 2 | 製鉄の歴史 |

| 国内外における製鉄に関する歴史を、年表にしてみた。 |

| 世 界 | A | 日 本 | ||

| 前2300年頃 | ヒッタイトの都ボアズキョイ遺跡から「ヒッタイトの金柄鉄剣」が発見 | |||

| 前1200年頃 | ヒッタイトが滅亡し、製鉄技術が東アジアから四方へ伝播 | |||

| 前1000年頃 | 製鉄技術がインドに伝播 | |||

| 前 900年頃 | 製鉄技術が中国に伝播 | |||

| 前 500年頃 | 中国南部(呉)で高炉(爆風炉)、脱炭素法発明 | |||

| 前 31年頃 | 中国の高炉で「ふいご」に水車動力を利用 | 200年頃 | 朝鮮半島の鉄生産が進展し、日本が伽耶に鉄鋌を買い付けに行く。日本に鍛冶跡が見つかる。 | |

| 400年頃 | 中国の高炉で木炭の代りに石炭を使用 | 500年頃 | 鉄鉱石を原料とした製鉄が始まる。また、国内に大量に存在する砂鉄を原料とする製鉄が始まる | |

| 1100年頃 | スウェーデンに高炉の痕跡 | |||

| 1150年 | スウェーデン高炉の操業(1150年-1350年頃) | |||

| 1400年 ~1500年 |

ドイツで高炉の送風に水車を利用 | 1500年頃 | 「高殿たたら」が鉄山経営として成り立ち、出雲など中国地方の生産が他を圧倒して行く | |

| 1637年 | 中国の製鉄で原始的なパドル炉の挿絵 | 1543年 | 種子島に鉄砲伝来する | |

| 1678年 | イギリスのクレメント・クラークが反射炉を造った。 1690年頃には反射炉は銑鉄の溶融に使われた。 |

|||

| 1709年 | イギリスのダービーが、大規模なコークス炉をつくり、石炭が製鉄の燃料として、使われた。 | |||

| 1711年 | イギリスのトーマス・ニューコメンが、蒸気機関を作り、鉱山の水くみ用のポンプとして、広く使われた。 | |||

| 1769年 | イギリスのジェームス・ワットが、蒸気機関を改良し、産業分野での利用が広まった。 | |||

| 1775年 | アメリカ独立戦争(~1783年) | |||

| 1780年 | イギリスのアイアンブリッジの完成(鋳鉄製) | |||

| 1783年 | イギリスのヘンリー・コートが反射炉にパドルを付けて、鋼を製造した | |||

| 1789年 | フランス革命 | |||

| 1828年 | イギリスのジェームス・ニールソンが高炉に送る空気を予め熱風炉で加熱することにより燃焼効率を高めた | 1849年 | 江川英龍が江戸の自宅に小型の反射炉(実験炉)を造った | |

| 1855年 | イギリスのヘンリー・ベッセーマが転炉を発明し、銑鉄から鋼鉄が大量生産できるようになった | 1850年 | 佐賀藩鍋島直正が日本初の反射炉(実証炉)を造り、洋式砲の鋳造を始めた。 | |

| 1856年 | ドイツから帰化したイギリス人フレデリック・シーメンスが反射炉を改良した平炉を発明した | 1857年 | 安政4年12月1日、大島高任が岩手県の釜石で日本初の洋式高炉を操業させた。(鉄の記念日) | |

| 1879年 | イギリスのシドニー・G・トーマスが塩基性転炉を発明し鉄鋼の質が改良された。 ウィリヘルム・ジーメンスがアーク式電気炉を発明した。現在では平炉に代って製鋼に使われる。 |

1885年 | 明治18年、田中長兵衛が釜石鉱山を買い取り、翌年には高炉操業に成功、1887年に釜石山・田中製鐵所を創立。1894年日本で初めてコークスによる銑鉄製造に成功。 | |

| 1901年 | 明治34年、日本最初の大型160トン高炉に火入れをして、官営八幡製鐵所が操業開始。 |

| 3 | 製鉄の技術 |

|

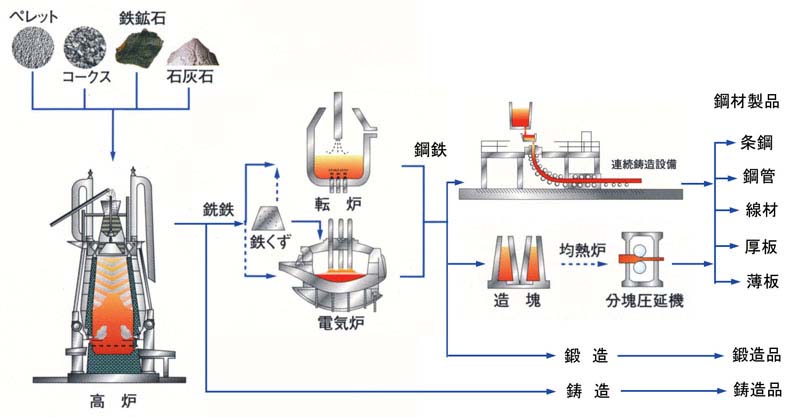

現代の製鉄の技術には、鉄鉱石から銑鉄を作る高炉の技術、銑鉄や鉄スクラップから鋼鉄を作る転炉・電気炉の技術、鋼鉄から条鋼、鋼管、鉄板などを作る技術、鍛造品や鋳造品を作る技術、メッキなどの表面処理技術などがある。ここでは高炉、転炉、電気炉について簡単に述べる。 |

| 巨大鉄鉱床は、いつどのようにして生まれたか |

| 我国は火山国であり、この火成作用により生成した熱水性鉱床が非常に多く分布している。これらの鉱床は第三紀~第四紀(6430万年前以降)に生成されたもので、鉄、銅、鉛、亜鉛、金、銀など、いろいろな金属が濃集している。しかしその産出量は、鉄に関しては多くない。 一方、我国が大量に輸入しているオーストラリアの鉄鉱石は、いつどのようにして生れたのであろうか。実はこれらの巨大鉄鉱床は熱水性鉱床とは全く異なり、27億年前にシアノバクテリアという原核生物が作ったものである。もしこの生物がいなかったら、現在の鉄文明は成立しなかったかもしれない。 |

|

A |  |

| オーストラリアの縞状鉄鉱床の露天掘り | ||

|

||

| 西オーストラリアのシャーク湾のハメリンプールにあるストロマトライト(生物由来の岩石名) 27億年前、当時大気中にも海水中にも酸素が存在しなかった時代に、シアノバクテリアという原核生物が、太陽光をエネルギー源として海水中に溶けている二酸化炭素と水とから有機物を合成し、副産物として酸素を放出した。これは地球上での最初の光合成であった。海水中に溶けた酸素は、海中の鉄イオンを酸化して水酸化第二鉄とし海底に沈殿させた。これが縞状鉄鉱床となった。 詳しくは西田のHPをご覧下さい |

オーストラリアの縞状鉄鉱床の拡大写真 厚さ数百m、長さ数百kmに達する大規模な鉱床があるという。 上記2枚の画像はHP「Earth,Ocean and Life」より |

| 鉄の性質 |

|

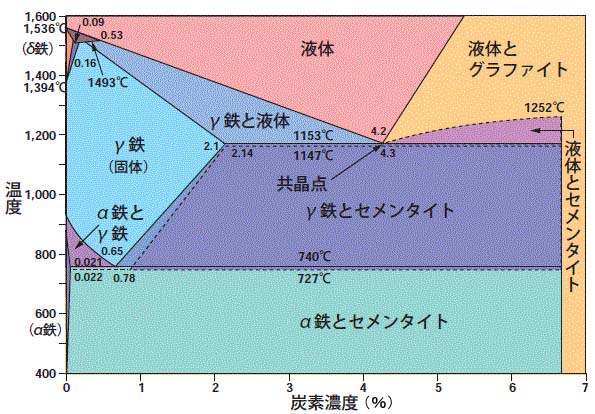

A | 鉄と炭素の状態図 鉄は、強磁性体である、錆び易い、他の元素の添加や熱処理により硬さ・強度・粘りなどを変えられるという特徴のある金属である。 鉄は精錬過程でどうしても炭素が混入する。私は専門でないのでよく分らないが、状態図で説明できるという。左の図は、横軸は炭素濃度(%)、縦軸は温度である。鉄と炭素の凝固体は、炭素濃度と温度により組織形態が変わる。 α鉄はフェライト相で体心立法構造、γ鉄はオーステナイト相で面心立法構造、δ鉄はデルタフェライト相で体心立法構造、セメンタイトは鉄カーバイドの組織、グラファイトは黒鉛の組織である。 高炉では純鉄の融点よりも低い融点の共晶点(炭素4.25%)で鉄を取り出すため、炭素含有量が高い。炭素濃度0.02%以下の鉄は純鉄(軟らかく粘りがある、融点1536℃)、0.02~2.1%の鉄は鋼(硬くかつ適度な粘りがある、融点約1400℃)、2.1%以上の鉄は鋳鉄(銑鉄)(硬くて脆いが、融点が約1200℃と低いので鋳物に適する)と呼ばれる。 地球資源論研究室HPを参考に作成 |

| 鉄鋼の製造工程 |

|

| 現代の製鉄の全工程概略図 左から高炉(鉄鉱石から銑鉄を作る)、転炉・電気炉(銑鉄から鋼鉄を作る)、圧延・鍛造・鋳造(銑鉄・鋼鉄から製品を作る) 以下、高炉、転炉、電気炉について簡単に説明する。 日本鉄鋼連盟資料を参考に作成 |

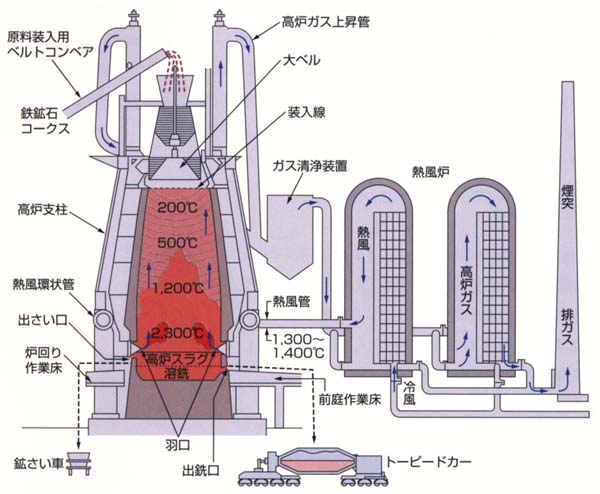

| 高炉(鉄鉱石から銑鉄を作る) |

|

A | 高炉による銑鉄の製造 高炉に投入する原料は、鉄鉱石、コークス、石灰石である。鉄鉱石は鉄の原料で通常は赤鉄鉱(酸化鉄)である。コークス(炭素)は鉄を溶かす燃料であり、酸化鉄を還元する還元剤である。化学反応はおおよそ次のようになる。 C + O2 → CO 炭素 Fe2O3 + CO → Fe+CO2 酸化鉄 鉄 石灰石を加える理由は、鉄鉱石に含まれる不純物やコークスの中の灰分が石灰石と結合して比重の小さなスラグとなり、銑鉄との分離・回収が容易になるためである。 炉頂から出る高炉ガスは除塵機で清浄にされ、熱風炉で燃焼させて熱風炉を温める。配管を切り替えて外気を熱風炉に通し、炉壁で温めて熱風を作り高炉に導きコークスを燃やす空気(酸素)に使う。 取り出された銑鉄は、トーピードカーで運び出され、必要に応じて転炉・電気炉で鉄鋼にされる。 日本鉄鋼連盟資料を参考に作成 |

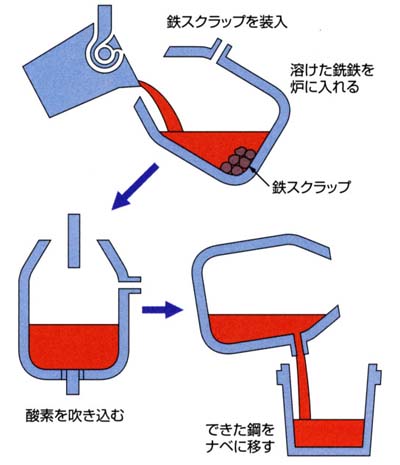

| 転炉と電気炉(銑鉄から鋼鉄を作る) |

|

A |  |

| 転炉 1855年にベッセーマが発明し、1879年にトーマスが改良した転炉により、高炉から注がれた銑鉄に酸素を吹き込むだけで、大量の鋼鉄を安価に作ることができる。 |

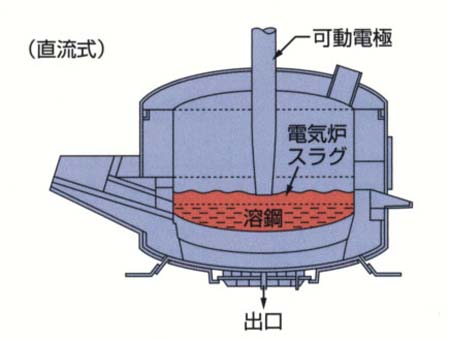

電気炉(図は直流式のアーク式電気炉)) 黒鉛でできた電極と鍋の中の鉄スクラップの間に電気を流し、アーク放電をさせることにより電気の熱で製鋼する。少量多品種生産に適する。 日本鉄鋼連盟資料を参考に作成 |

| 4 | 製鉄業の近代化遺産を訪ねる |

| 日本の製鉄業近代化遺産は、北海道から九州まで各地に存在するが、「明治日本の産業革命遺産 九州・山口と関連地域」として世界文化遺産に申請中の北九州市の八幡製鐵所、釜石市の橋野高炉跡と関連施設、伊豆の国市の韮山反射炉を訪ねる。近代化遺産とは異なるが、我国固有の製鉄技術として、安来市の和鋼博物館、雲南市吉田町の鉄の歴史村も訪ねる。 |

| 4.1 | 八幡製鐵所 |

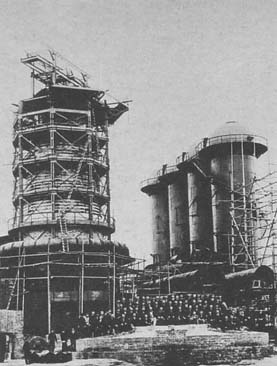

| 新日鐡住金八幡製鐵所は、1901年(明治34年)に操業を開始した官営製鉄所を前身とする。1887年(明治20年)から操業を続ける釜石鉱山田中製鉄所に続き、日本国内で2番目の製鉄所であった。その後、官営製鉄所が中心となって民間業者と合同して日本製鐵(日鉄)が発足。戦後の1950年(昭和25年)に日鉄は解体され八幡製鐵所は八幡製鐵に属するが、1970年(昭和45年)の八幡製鐵・富士製鐵合併による新日本製鐵(新日鉄)に伴い新日鉄の製鉄所となり、2012年の新日本製鐵・住友金属工業合併により、新日鐵住金が発足し、新日鐡住金八幡製鐵所となった。 明治政府の殖産興業のスローガンのもとで、日清戦争に勝利した日本は、1891年(明治24年)の東田第一高炉建設開始を経て、1901年(明治34年)2月5日に火入れが行われた。建設費は、日清戦争で得た賠償金で賄われた。八幡村(現北九州市八幡東区)が選ばれたのは、軍事防衛上や原材料入手の利便性などが挙げられており、特に筑豊炭田から鉄道や水運で石炭を大量に調達できるメリットが大きかった。 当時の日本には近代的な製鉄事業に必要な知識経験がなかったため、ドイツのグーテホフヌンクスヒュッテに設計が依頼された。操業も、高い給料で多数のドイツ人技師を雇用した上で開始された。しかし、当初はコークス炉がなく、使用した鉄鉱石の性質も欧州とは異なるため、銑鉄の生産が予定の半分程度にとどまり、計画した操業成績をあげることができず、1902年(明治35年)7月に操業を停止する事態となった。そこで、政府は調査委員会を設置し、その検討をもとに、コークス炉を建設し、原料も精選する方針が立てられた。 その後、1904年2月に日露戦争が勃発し、鉄の需要が急激に増えた。政府は、コークス炉の完成を受けて製鐵所の操業再開を決め、4月に第2次火入れが行われたが、わずか17日間で操業停止に追い込まれた。そこで釜石鉱山田中製鉄所の顧問である東京帝国大学工学部元教授・野呂景義に原因調査が依頼された。炉内をより高温に保つため、高炉の形状を改め、操業方法も改善するという野呂の提案を受け、高炉が改造され、7月に第3次火入れが行われた。この改良は成功し、その後は順調に操業を進めて、多くの銑鉄を得ることができた。 八幡製鐵所の主力生産拠点の君津移管や戸畑地区への集約等により、八幡地区(東田地区)では広大な土地が遊休地となったが、その有効活用として1990年(平成2年)にテーマパーク「スペースワールド」が開園した。東田第一高炉は保存され、周辺は高炉を見学可能にするため整備された。現在では高炉のほか転炉、専用鉄道で使用していた電気機関車・銑鉄輸送用貨車(トーピードカー)などが保存展示されている。 |

A |  |

| 八幡製鐵所東田第一高炉は我国最初の大型高炉。 1900年に建設中の高炉を総理大臣伊藤博文が視察した。1901年2月5日に点火式を迎え、翌日夕刻には1トン余りの銑鉄がほとばしり出た。 |

|

A |  |

| JR鹿児島本線のスペースワールド駅を降りる |

八幡製鐵所の遊休地に建設されたスペースワールド 宇宙がテーマのテーマパークは1990年に開業し、実物大のスペースシャトル打ち上げシステム、観覧車、絶叫コースターなどがある。 |

|

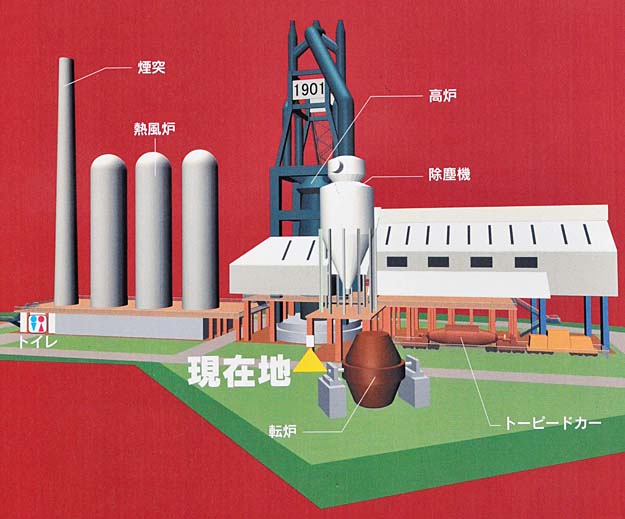

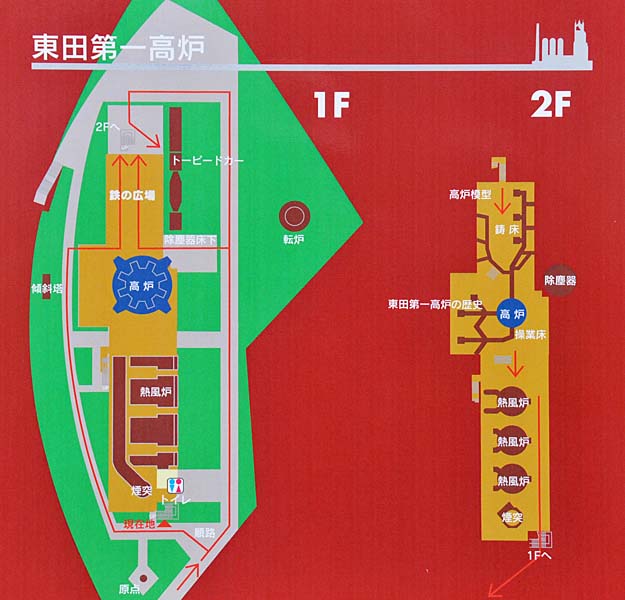

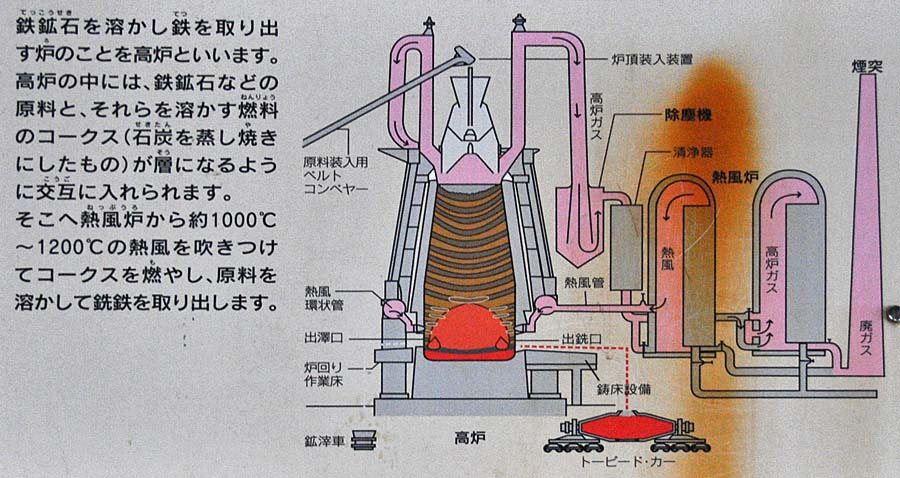

| 八幡製鐵所の操業停止時の東田第一高炉のシステム構成 中心となる高炉は1901年(明治34年)の火入れから、1972年(昭和37年)の吹き卸しまで、操業した。高炉には上から鉄鉱石、コークス、石灰石を交互に層状に投入する。炉頂から出る高炉ガスを除塵機で清浄にし、熱風炉で燃焼させて熱風炉を温める。配管を切り替えて外気を熱風炉に通し、炉壁で温めて熱風を作り高炉に導きコークスを燃やす空気(酸素)に使う。定期的に取り出される銑鉄は、トーピードカーで運び出され、必要に応じて転炉で鉄鋼にされる。 |

|

| 東田第一高炉の配置図 |

|

A |  |

| 3台の熱風炉と煙突 | 高炉の炉頂から取り出された高炉ガスを清浄にする除塵機(右) |

|

A |  |

| 庭に展示されたノロ(鉱滓(こうさい)、Slag) 東田第一高炉を整備するときに高炉の中から出て来たもの。 |

熱風管(実物) 管の中を高温の空気が通るため、耐火レンガが張り詰められている。 |

|

| 高炉のシステムの説明図が貼ってあったのでチャッカリ借用 |

|

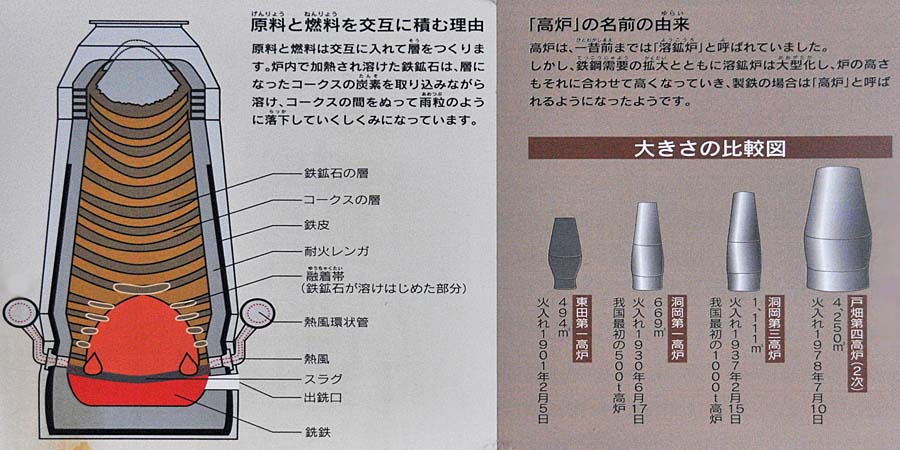

| 高炉の原料と燃料の入れ方、高炉の名の由来と大きさ |

|

A |  |

A |  |

| 熱風環状管 熱風炉から送られる熱風を高炉に導く |

見学用に設けられた観察窓 |

普段は見られない高炉の底(直径8mくらいだろうか) 観察窓から、5枚パノラマでやっと撮影 |

|

A |  |

| 出銑口から溶けた銑鉄を取りだす。銑鉄の温度は約1400℃。 上層の副産物のスラグ(鉱滓)と、下層の銑鉄とを堰で分ける。 |

耐火服を着た人形は、高炉から流れ出てきた銑鉄の質を検査したり、うまく流れているかどうかを見守るなどの出銑作業をしている。 |

|

A |  |

| 東田では、高炉で熔かされた銑鉄を鍋台車で製鋼工場(転炉など)に運んでいた。その後昭和47年から鍋台車に代って輸送効率が高く、不純物を取り除く機能を持ったトーピードカーが登場した。 |

転炉では、高炉から運ばれてきた銑鉄に、屑鉄や生石灰などを入れて酸素を吹き込み、鉄の中の炭素量を少なくし、レールなどに使える粘りと強度のある鋼鉄を作る。この転炉は昭和32年に日本で最初に導入されたもので、重さ300トン。 |

| 4.2 | 釜石製鐵所とその周辺 |

|

釜石市の新日鐵住金釜石製鉄所は、八幡製鐵所よりも早く操業した日本最古の製鉄所である。官営の製鉄所として1880年(明治13年)に操業を開始するが、満足な成果を出せず3年後に閉鎖。軌道に乗ったのは民間人である田中長兵衛に払い下げられた後の1886年(明治19年)以降のことである。戦前までは比較的大規模な製鉄所であったが、1960年代から縮小が始まり、新日鉄発足後の1989年(平成元年)に高炉を休止したため現在は銑鋼一貫製鉄所ではない。 |

| 4.2.1 | 釜石という所 |

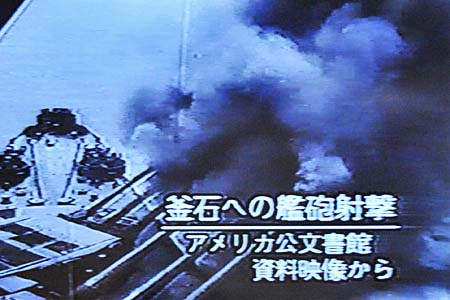

| 岩手県釜石市は三陸海岸の漁業と製鉄の町である。下の「鉄の遺産地図」を見ると、いかに多くの遺産があるかが分る。釜石はJR釜石線とJR山田線の接続点、三陸鉄道の起点である。釜石は太平洋戦争末期に米海軍による艦砲射撃を受けた数少ない都市の1つである。幾度かの地震津波による災害を被った都市でもある。今回の旅では、2011年の東日本大震災の津波で多くの犠牲者を出した「鵜住居地区防災センター」を訪ね、哀悼の祈りを捧げた。 |

| 釜石市の鉄の遺産地図 〇は訪問地 |

|

|

A |  |

A |  |

| JR釜石駅は釜石線と山田線の接続点 |

三陸鉄道の起点の釜石駅 |

新日鐵住金釜石製鉄所(今は高炉はない) 日本選手権7連覇の新日鉄釜石ラグビー部は釜石市に密着したクラブチームに生まれ変わった |

|

A |  |

A |  |

| 釜石駅前に建つ近代製鉄の父 大島高任の像と碑文 | ||||

|

A |  |

| 釜石市郷土資料館では、1945年(昭和20年)7月14日と8月9日の米海軍による艦砲射撃のビデオを展示していた | ||

|

A |  |

| 鉄の歴史館の屋上から望む釜石湾 全長1960m、水深63mという世界最大級の湾口防波堤をもってしても東日本大震災の津波の被害を防ぐことができなかった。現在、490億円をかけ2016年完成予定で復旧工事中。 |

釜石港湾口防波堤 1200億円をかけて2008年に完成し、ギネス世界記録にも認定されていた。 |

| 復旧工事 国が進めている復旧工事により防波堤内の釜石港の津波の被害は減少するが、防波堤外の両石湾では防波堤の影響で被害が大きくなるのではないかという心配が住民に広がっている。右をクリックするとご覧になれます。朝日新聞 2013年12月31日 |

| 土建国家 東日本大震災から3年経って、安倍政権が進める国土強靭化で公共事業が増えている。だが、事業の選び方は不透明で、必要なところに予算がつかないちぐはぐさが生じている。公共事業の現場から「土建国家」に戻りつつある日本の風景を描く。右をクリックするとご覧になれます。朝日新聞 2014年2月4日~6日 |

| 4.2.2 | 釜石市立鉄の歴史館 |

| 製鉄業の隆盛に伴って釜石市は大きく発展。最盛期の人口は9万人を超えていたが、産業の合理化で高炉は徐々に縮小、ついに平成元年には釜石から全ての高炉がなくなってしまった。高炉の火が消えようとも、釜石市が近代国家・日本を牽引していたことは紛れもないことである。輝かしい釜石の製鉄の歴史に光を当てるために整備されたのが、この鉄の歴史館である。オープンは1985年。歴史館の所蔵製鉄関係資料は、経産省の近代化産業遺産に認定されている。 |

|

A |  |

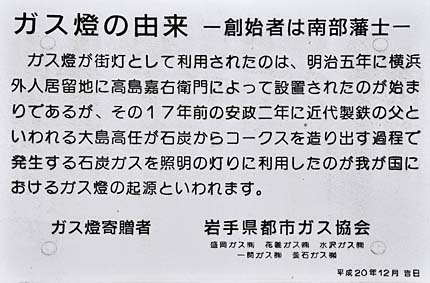

| 釜石市立「鉄の歴史館」 何故か歴史館の玄関横にガス灯が・・・ |

石炭ガスは、コークスを作るときに副産物としてできるもの。1855年(安政2年)に大島高任が我国で初めてガス灯を点じた。 |

|

A |  |

A |  |

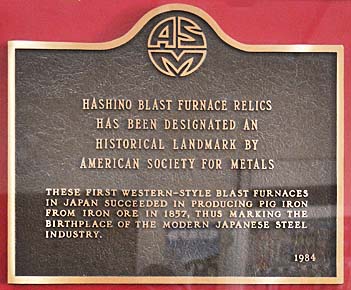

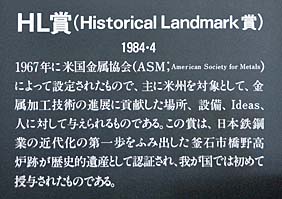

| 経産省の近代化産業遺産に認定された | 1984年に釜石市橋野高炉跡が米国金属協会によって歴史的遺産として認証された | |||

| 近代化産業遺産に認定されたのは、「鉄鋼の国産化に向けた近代製鉄業発展の歩みを物語る近代化産業遺産」の1つとしての「釜石市立鉄の歴史館の所蔵物(製鉄関係資料)」である。 |

|

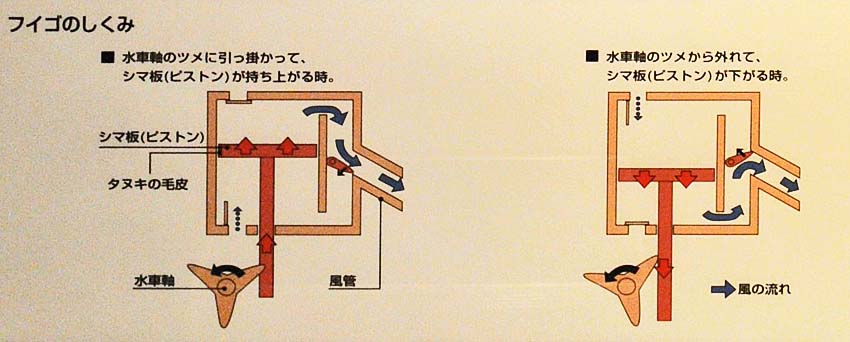

フイゴ → 水車 → A |

|

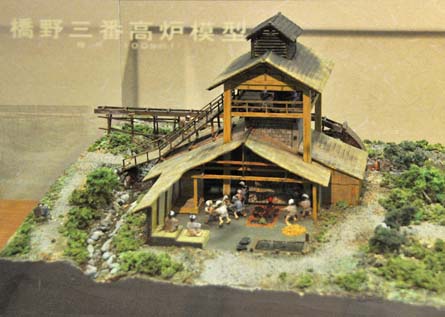

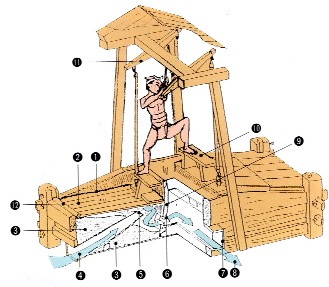

| 釜石市橋野町に残る橋野高炉跡の三番高炉の原寸大模型(高さ約7m)。 炉の上部から鉄鉱石とコークスと石灰石を入れ、下部手前から溶融した銑鉄を取り出す。 炉の右下にあるのは水車とフイゴ | 水車(1階奥の緑色のもの)の動力で、フイゴ(2階の箱型のもの)の中のピストンを上下させて、空気を高炉の下部から送り込む。 |

|

| 水車の回転によりピストンが上下し、弁の作用で空気が送り出される。ピストンが上がるときも降りるときも、空気が送り出される。 建設当時はオランダの原書に書かれている通り丸型であったが、風量が少なく操業が不調であった。大島高任は南部地方で昔から使われていた鍛冶フイゴを角型に代えて応用した。その結果、2台のフイゴで2秒毎に風を炉内に送り順調に操業できるようになった。水車は直径5mである。軸の爪を2か所に設けることにより、1台の水車で2台のフイゴを動かし、連続的に送風できるようにした。ピストンの摺動部には、空気の漏れを防ぐとともに、滑らかに動くようにタヌキの毛皮を用いた。 |

|

A |  |

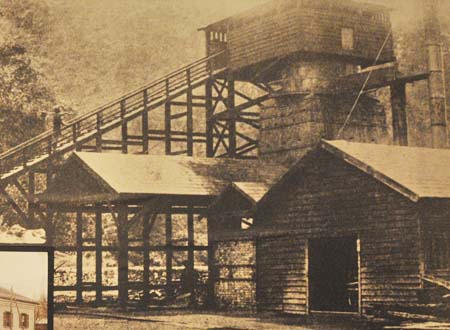

| 不調の官営釜石製鉄所の払い下げを受けた田中長兵衛は、1886年(明治19年)10月16日、2年近くの長い苦難の末、49回目にして高炉操業に成功した。この日は後に釜石製鉄所の創業記念日となった。 | 釜石製鉄所第1高炉の模型 |

|

A |  |

A |  |

| 橋野高炉の原料 (下)鉄鉱石 (左上)木炭(橋野では1000人中500人は炭焼きに従事) (右上)石灰石 |

橋野高炉の構築材料 (上)様々なサイズの耐火レンガ (下)高炉へ空気を送るための風管 |

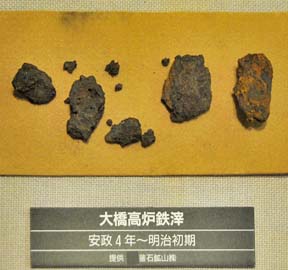

大橋高炉から出た鉄滓(安政4年~明治初期) 鉄鉱石を熔かすと銑と鉄滓に分れる。鉄滓は鉱滓の一種でスラグとかノロともいわれる。 |

|

A |  |

| 橋野高炉の板銑 幕末-明治初期は高炉で出来た鉄は、平板状にして割り、牛馬で運んだ |

橋野三番高炉の模型 |

| 4.2.3 | 釜石鉱山と大橋高炉跡 |

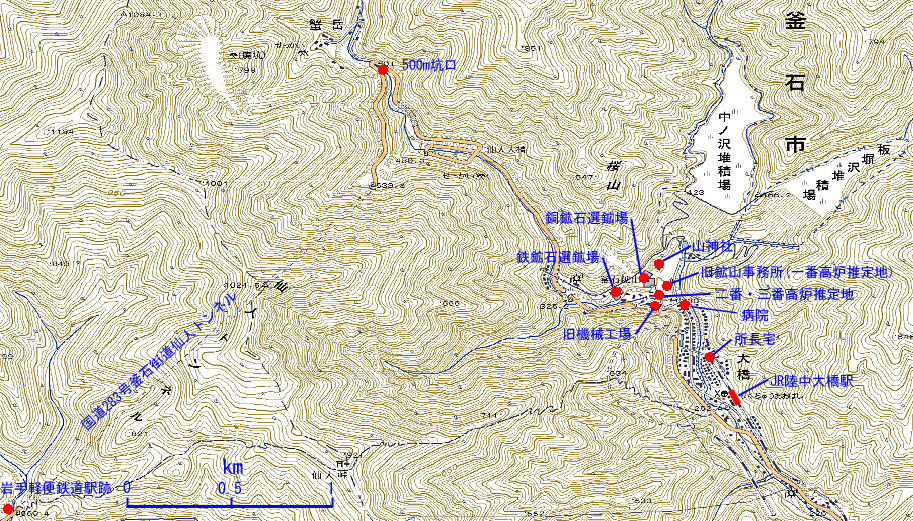

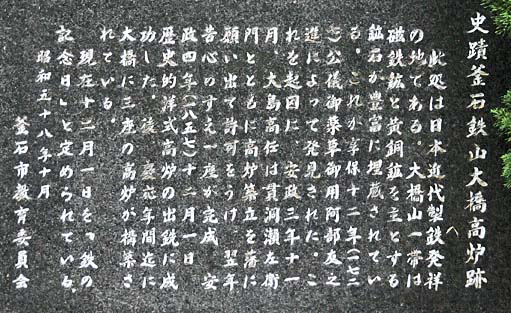

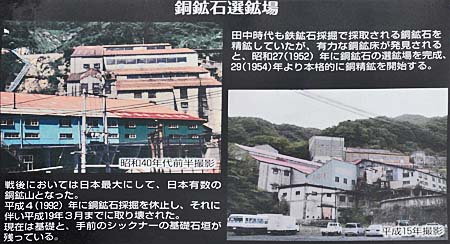

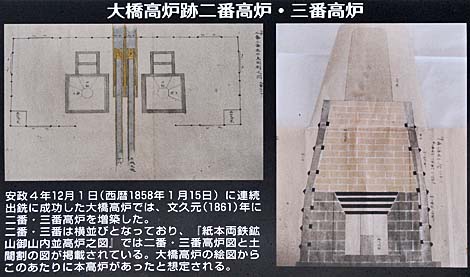

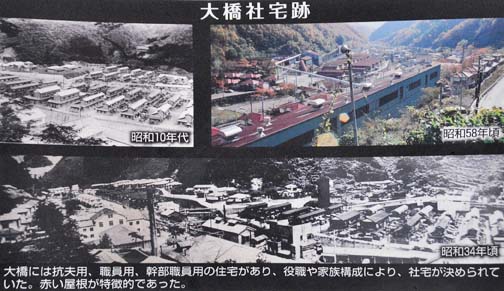

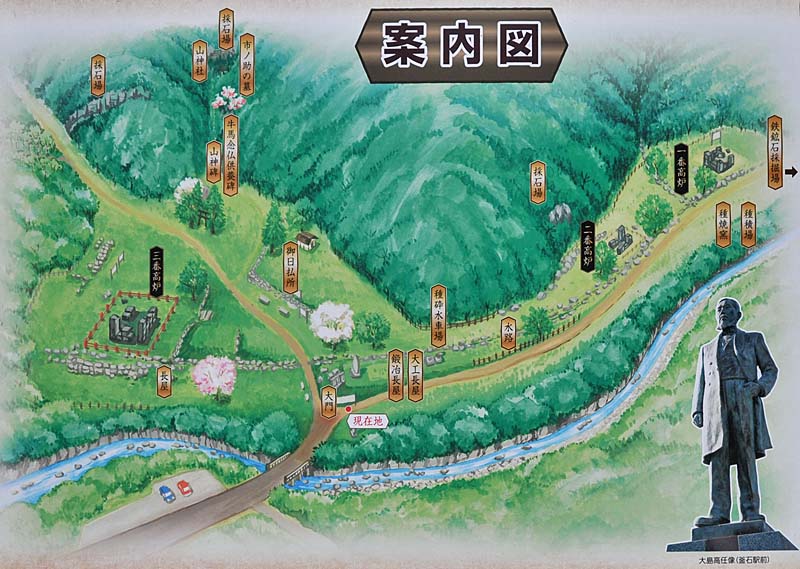

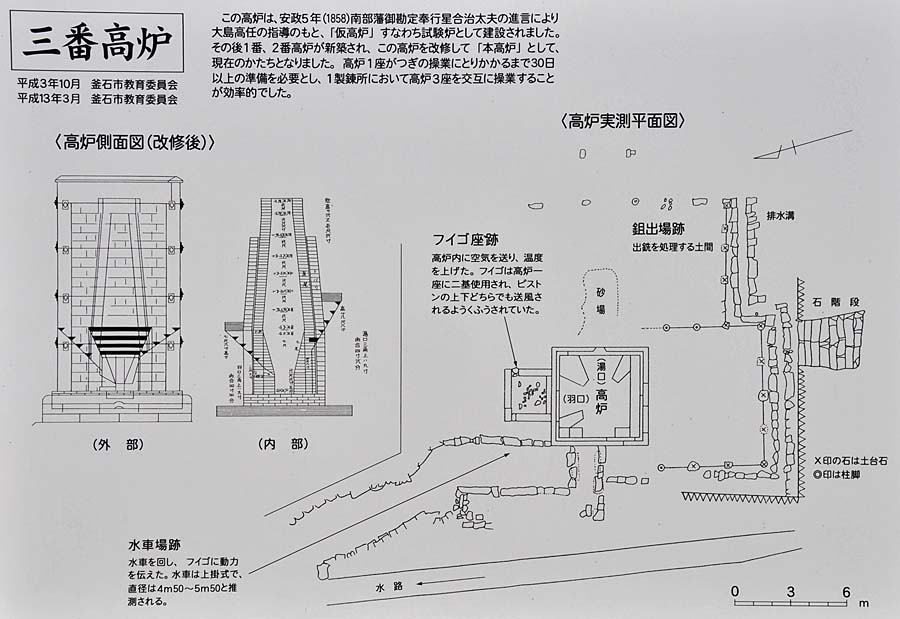

| 釜石鉱山は江戸時代末の開坑から現在まで150年余の歴史を持つ。主要の鉄以外に金・銀・銅・鉛・亜鉛なども産出した。この鉱山の存在によって、釜石市には現在でも新日鐵住金釜石製鐵所などの企業が数多く立地する。1993年(平成5年)に大規模な鉄鉱石の採掘は終了しているが、その良質な鉄鉱石は研究などの用途で現在も年間100トン程度の採掘がおこなわれている。また、地下350mから湧き出る鉱泉水を利用したミネラル・ウォーターの販売が行われている。 この鉱山の敷地内に大島高任が建設した大橋一番高炉は、安政4年12月1日(1958年1月15日)に連続出銑に成功した。12月1日は現在「鉄の記念日」となっている。大橋一番高炉は、現在の鉱山事務所付近と考えられ、残念ながら見ることができない。二番高炉跡と三番高炉跡はこの付近と考えられる。釜石鉱山と大橋高炉跡は、経産省の近代化産業遺産に認定されている。 |

| 釜石鉱山と大橋鉱山跡の地図 |

|

|

A |  |

| JR釜石線の陸中大橋駅 行く手に見えるのは桜山 | 駅の東側にある鉱石運搬用のホッパー 今は広告塔 |

|

A |  |

| 釜石市教育委員会のご配慮で鉱山内を案内して頂く | 旧釜石鉱山事務所 展示室として当時の事務所を復元している |

|

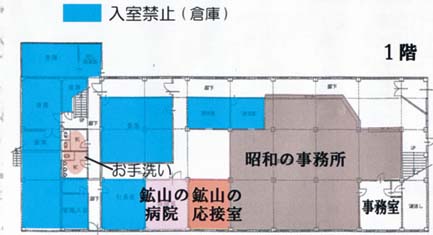

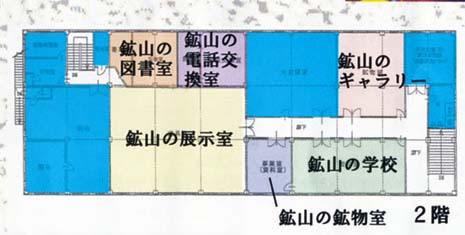

A |  |

| 旧釜石鉱山事務所の1階の一部 昭和の事務所を復元 | 旧釜石鉱山事務所の2階の一部 鉱山の展示室 |

|

A |  |

| 旧鉱山事務所の復元配置図 釜石市に寄託された資料は、岩石や歴史資料、鉱山の道具、病院資料、絵画、書籍など約5000点に及ぶ |

||

|

A |  |

| 大島高任・道太郎父子顕彰碑 | 顕彰碑の説明碑 |

|

A |  |

| ズリの山 ズリとは、鉱山において採掘されたが価値のない岩石 | 沢がズリの堆積場で埋まり、人工の滝が生まれた |

|

A |  |

| 昭和13年当時の「鉱山の学校」 (正式名:大橋尋常小学校) その頃はまだ堆積場は埋まっていない |

跡形もなくなった「鉱山の学校」跡 左奥は「中ノ沢堆積場」、右奥は「板塀沢堆積場」 |

|

A |  |

| 釜石は鉄銅鉱山で、ここは銅鉱石選鉱場 銅鉱石は選鉱されて、製錬のため足尾に運ばれたという。 |

1992年に銅鉱石採掘を休止し、2007年に建物は撤去された。残っているのはコンクリート基礎と手前のシックナーの石垣だけである。 |

|

A |  |

| (左)機械工場、(右)倉庫 | 鉄鉱石選鉱場跡、選鉱された鉄鉱石はここの高炉で銑鉄にされた |

| 釜石鉱山は鉄鉱石と銅鉱石を産出する典型的なスカルン鉱床(熱水鉱床の一種)である。スカルン(skarn)とは、石灰岩や苦灰岩などの炭酸塩岩中(あるいは、その近傍)に花崗岩などのマグマが貫入してきた際、その接触部付近にできる鉱物の集合体(変成岩)のこと。カルシウム、鉄、マグネシウム、アルミニウムなどに富むケイ酸塩鉱物(スカルン鉱物)ができる。マグマからケイ酸や鉄、アルミニウムなどが石灰岩の方に移動し、石灰岩中のカルシウム(苦灰岩の場合はマグネシウムも)と反応して鉱物ができる。物質によって移動距離が異なるので、鉱物種ごとに帯状構造を示すことがある。物質の移動には直接浸透と熱水の介在による移動が存在し、熱水の影響が大きい場合は、変成はしばしば広範囲に及ぶ。これが大規模に発達すれば、スカルン鉱床として開発の対象となる。 |

|

A |  |

| 釜石鉱山の山神社 |

山神塔と霊山塔、左端の山神碑は大島高任が大橋高炉を建設する際に建立したもの |

|

A |  |

| 安政4年12月1日(現在「鉄の記念日」となっている)に連続出銑に成功した大橋一番高炉は、 現在の鉱山事務所付近と考えられ、残念ながら見ることができない。二番高炉跡と三番高炉跡はこの付近と考えられる。 |

||

|

A |  |

| 500m坑口から第7インクラインをむすぶ鉱石運搬用の運鉱線軌道が 昭和30年代まであったという |

現在の500m坑口跡 |

|

A |  |

A |  |

| 国道283号釜石街道の仙人トンネルを抜けて遠野市側に出る | 岩手軽便鉄道仙人峠駅跡 | |||

|

A |  |

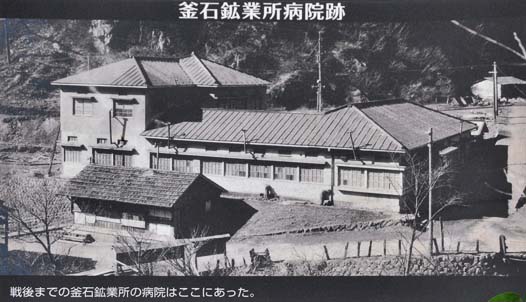

| 釜石鉱業所病院 | 釜石鉱業所病院跡 |

|

A |  |

| 最盛期には坑夫用、職員用、幹部職員用に多くの社宅が建ててられた | 社宅跡地 |

|

A |  |

| 釜石鉱業所の所長宅は木造2階建 | ||

|

A |  |

| ここに鉱山専用社線が通じており、貨車の重量を計量した | 釜石鉱山田中製鉄所第3・第5高炉跡 |

| 4.2.4 | 橋野高炉跡と関連遺産 |

| 釜石市には、釜石鉱山と大橋高炉)跡とは別の所に、もう1つの重要な近代化産業遺産がある。それが、橋野高炉跡と関連遺産である。 |

| 橋野高炉跡 |

| 橋野高炉跡は、釜石市の北隣の両石町の鵜住居(うのすまい)から鵜住居川を遡り、笛吹峠へ行く途中にある。鵜住居川の上流は青ノ木川といい、その支流が二又沢で、水車を回せる程度の川である。橋野高炉の位置は、鉄鉱石採掘場、石灰石の採掘場、炭焼き場、製品である銑鉄の搬出の距離、それから水車が使える川があることを考慮して決めたのであろう。 |

|

A |  |

A |  |

| 史跡橋野高炉跡の入口には、世界遺産にしようというノボリが立っている | 二又沢は、高炉のためのフイゴを回す水車に必要な川 | |||

|

| 史跡内は整備されていて、さながら史跡公園風である |

|

| 二又沢に沿って水車と高炉が配置されている。鉄鉱石採掘場は上流3kmの所にあり、今回は行けなかった。 |

|

A |  |

|

|

|||

|

A |  |

A |  |

|

|

|||||

|

A |  |

A |  |

|

| 種砕水車場跡 | 種臼場跡 | 種積場跡 | |||

|

|||||

|

A |  |

| 長屋跡 | 大工屋敷跡 |

|

A |  |

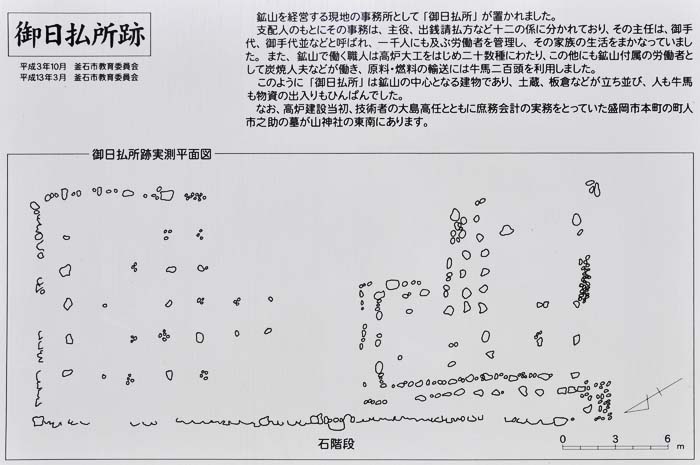

| 御日払所とは、鉱山を経営する現地の事務所。 1000人に及ぶ従業員に賃金を支払うほか、採掘場から運ばれた鉄鉱石の管理、出来た銑鉄の製品管理を行った。 橋野の川原では餅鉄と呼ばれる良質の鉄鉱石が採れ、村人らが持ち込む餅鉄を御日払所が買い上げていた。 その証拠として「餅鉄通」というものが残されている。 |

||

|

A |  |

| 橋野高炉の安全を願って建立された山神社である。現在は石碑のみとなっているが、 申請中の世界文化遺産の構成要素の1つである。1894年(明治27年)に廃業になるとき 橋野町中村の熊野神社に御神体などが移設された。 |

||

|

A |  |

| 日本最古溶鉱炉記念碑 永野重雄(当時富士製鐵社長)書 |

記念碑の裏面 昭和32年10月15日(1958年) 「溶鉱炉百年祭を行うに当り日本産業発展の基盤を築いた大島高任翁の不滅の功績を敬仰してこの碑を建てる」と記されている。 |

|

A |  |

A |  |

A |  |

|

|

|||||||

|

A |  |

| 花崗岩の石組がずれないようにここに鉄棒を入れたのだろう | 高炉中央にあるのは炉底塊か |

|

| 現地に建てられた三番高炉の説明図 |

|

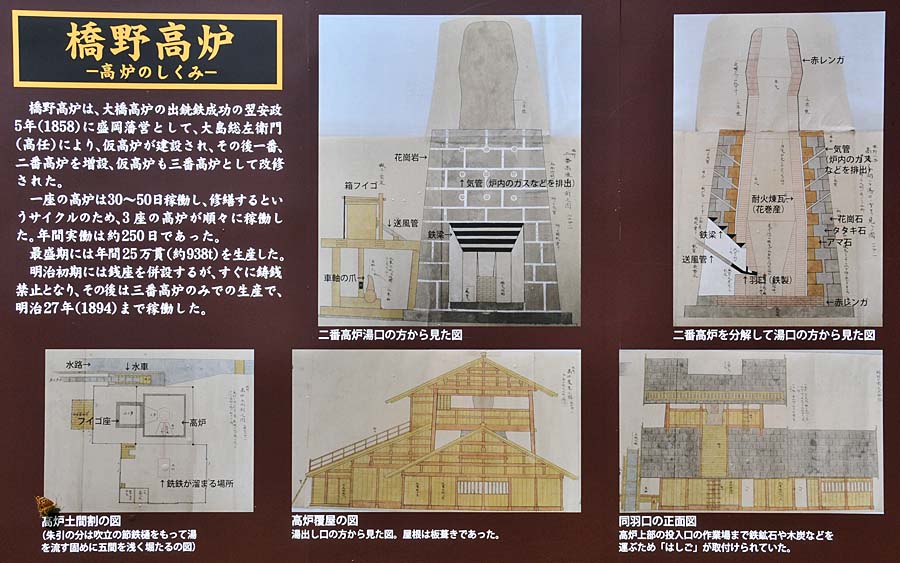

| 現地に建てられた高炉のしくみ説明図 |

| 橋野高炉の関連遺産 |

| 橋野高炉跡からの帰路、経産省の「釜石近代化産業遺産」に指定されている いくつかの産業遺産を訪ねた。 |

|

A |  |

A |  |

| 鷲の滝発電所 盛岡電気工業が1923年(大正12年)に運用開始し、現在は東北電力 認可最大出力:560kW、常時出力:260kW、有効落差:86.76m 取水:赤柴川、放水:青ノ木川

|

||||

|

A |  |

| 鷲の滝発電所から下流の橋野発電所へ繋いでいる暗渠の水路 同じ青ノ木川の上流の鷲の滝発電所の放水位と、下流の橋野発電所の取水位の標高差は僅か1.23mしかない。そこで、両者は極くゆるい勾配の暗渠で繋がれている。* |

橋野発電所 盛岡電気工業が1929年(昭和4年)に運用開始し、現在は東北電力 認可最大出力:680kW、常時出力:476kW、有効落差:63.94m 取水:鵜住居川、放水:鵜住居川

|

| *次の橋野発電所の放水位と栗橋発電所の取水位の標高差も僅か1.31mしかない。この間には、近代化産業遺産認定遺産リストに入っている水路橋があるというが、撮影し損なった。このような貯水ダムのない、いわゆる小水力発電における水位差の活用は、日本人特有のきめ細かさで、先人の知恵に驚く。 |

|

A |  |

| 栗橋発電所 盛岡電気工業が1923年(大正12年)に運用開始、現在は東北電力 認可最大出力:880kW、常時出力:420kW、有効落差:85.76m 取水:鵜住居川、放水:鵜住居川 |

||

|

A |  |

A |  |

| この地に釜石鉱山田中製鉄所栗橋分工場が操業を開始したのは1894年(明治27年)。 最盛期には、年間3000トンの良質の木炭銑鉄を産出し、450人の従業員と炭焼きと銑鉄の運搬に多くの人が働いていた。 しかし、1921年(大正10年)鉄鋼の需要減少などの原因で操業を停止した。今は山神社がひっそりと建っている。 |

||||

|

A |  |

A |  |

||

| 栗橋分工場トロッコ軌道跡 「栗橋分工場トロッコ軌道跡」は、岩手県の釜石市・遠野市の製鉄関連遺産として、経済産業省の近代化産業遺産(鉄鋼)に登録されている。 |

瀧澤神社奥之院 「遠野の物語」の一節「鮫の参拝」の舞台となったこの場所は、ひっそりと佇む瀧澤神社奥之院、沢桧川の滝や渕などが調和し、自然が織りなす絶景で、名勝として釜石市初の指定文化財となっている。 |

|||||

|

| 高台から釜石港を見下ろす。釜石製鉄所の2つの桟橋、手前小さい方が北桟橋、2台のクレーのある方が南桟橋 経産省の「近代化産業遺産」に認定されている。 |

|

北桟橋 明治7年、官営製鉄所建設の一環として建設に着手し、明治13年2月に完成した。完成当時は長さ250m、幅7m、水深7mで軌道は2線敷設されていた。その後何度も増強・浚渫が繰り返され、長さ250m(ただし、北側のNo.1バースは180m)、幅18m、水深14mとなった。平成15年に全天候型バースが完成。特殊線材などの製品を天候を問わず出荷できるようになった。 |

|

A |  |

| 釜石製鉄所山神社 山神社は官営製鉄所時代に現在のインクラ山にあった八幡神社を、幾度か遷座し、1963年(昭和38年)現在の場所に落ち着いた。 |

釜石製鉄所山神社扁額 扁額には「明治27年11月 山神 以大高炉初湯鋳之 釜石銕山」とある。明治27年11月に大高炉を改修しわが国初のコークス銑に成功した時の初湯で作られ、題字の「山神」は当時の技師長の香村小録が揮毫した。経産省の「近代化産業遺産」に指定され、国立科学博物館の未来遺産や釜石市の指定文化財にもなっている。 |

| 4.3 | 韮山反射炉 |

|

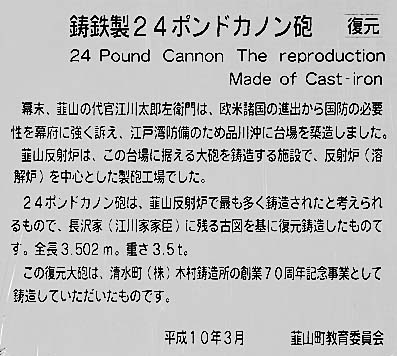

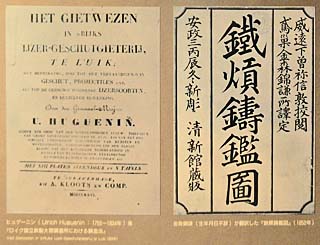

嘉永6年(1853)のペリー来航により、日本は外国の脅威にさらされた。江戸湾海防の実務責任者となった伊豆韮山代官 江川英龍(通称は太郎左衛門、号は坦庵)に対して、幕府は江戸内湾への台場築造と平行して、反射炉の建造を許可した。ペリー来航以前から反射炉の研究を続けていた英龍であったが、蘭書の記述のみを頼りに大規模な反射炉を建造することは非常に困難であった。 反射炉は、ヒュゲニン(huguenin)著『ライク王立鉄大砲鋳造所における鋳造法』という蘭書に基づいた、連双式(炉を2つ備えたもの)を2基、直角に配置した形となっていた。つまり、4つの炉を同時に稼動させることが可能になった。 しかし安政2年(1855)正月、江川英龍(坦庵)は反射炉の竣工を見ることなく病死してしまった。後を継いだ江川英敏は、蘭学の導入に積極的で反射炉の建造も行っていた佐賀藩に応援を求め、安政4年(1857)11月、反射炉は着工から3年半の歳月をかけて、ようやく完成した。完成した反射炉では、元治元年(1864)に使用が中止されるまでに、数多くの西洋式大砲が鋳造された。これらの大砲は品川台場に28門配備されたといわれている。 |

|

A |  |

| 国指定の史跡のプレート | ||

|

||

| ゲートを入ると高さ15.7mの反射炉が目に飛び込む。石垣の上に伊豆石の炉体が築かれている。ここからは2本の煙突しか見えないが、実は4基の反射炉が巧妙に配置されているのである。なお、外から見える鉄枠は、耐震のために最近付加されたもの。建設当時は白亜の漆喰が塗られたいたという。 | 経産省の近代化産業遺産のプレート 近く申請される世界遺産「明治日本の産業革命遺産 九州・山口及び関連地域」がユネスコで承認されると、もう1つプレートが増えることになる。 |

反射炉の構造 Website「鉱物たちの庭」を改変 |

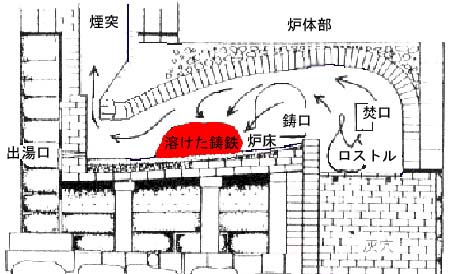

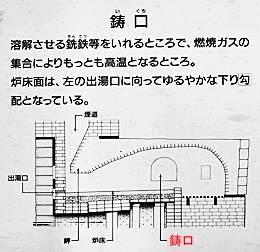

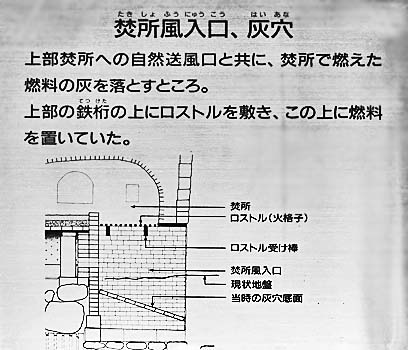

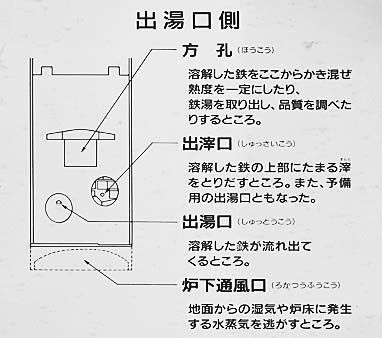

A | 反射炉の構造と働き 反射炉はロストル(火格子)で燃やした石炭の放射熱を炉の天井で反射させ、炉床に置いた銑鉄を溶かす装置である。石炭が直接銑鉄に触れないので、石炭中の硫黄分が鉄に移らず、また銑鉄中の炭素が酸化して抜けるので、炭素分の少ない鋳鉄ができる。 反射炉に入れる原料の銑鉄は、我国では「たたら製鉄」で作られた砂鉄銑が用いられたが、砂鉄銑はチタンを多く含むため、出来た鋳鉄が脆く、大砲にすると砲身が破裂するので、苦労した。解決策として、反射炉の方孔からパドルを入れて溶けた鉄をかき回したり、原料の鉄を砂鉄銑でなく、長崎に入港する船のバラスト(錘の鉄)を使ったりしたという。 砂鉄銑を使う限り外国の大砲に太刀打ちできないと考えた大島高任は、鉄鉱石を溶かして銑鉄を作る高炉を作らなければならないと悟り、釜石の大橋に我国最初の高炉を建設し、1857年(安政4年)出銑に成功した。西洋では、早くから高炉で銑鉄を生産し、さらに転炉の発明(1855年)もあって、日本ほど反射炉の出番はなかった。 |

|

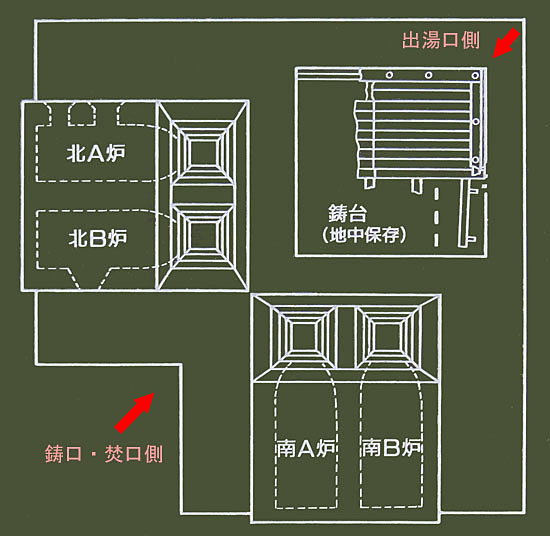

| 韮山反射炉の配置図 (現地掲示板を改変) ゲートから入ったところでは2基のように見えたが、実は4基の反射炉がL字型に配置されている。鋳台(反射炉で作られた鋳鉄を取り出して鋳型に流し込む所)は共通になっている。この配置はなかなか巧妙で、交代で反射炉を操業して次々と鋳込みが行えるし、複数の反射炉を同時に操業して大きな鋳物も鋳込めるからである。 |

|

A |  |

| 現在 ↑ 鋳口・焚口側から見る (左から北A炉、北B炉、南A炉、南B炉) ↑ 建設当時(想定復元CG) | ||

| 上下の4枚の写真は「伊豆の国市HP」から引用した |

|

A |  |

| 現在 ↑ 出湯口側から見る (左から南B炉、南A炉、北B炉、北A炉) ↑ 建設当時(想定復元CG) | ||

|

A |  |

A |  |

| 左が溶解させる銑鉄を入れる鋳口、右が燃料を入れる焚口 |

|

A |  |

| 焚所風入口から覗き込んで撮影 |

|

A |  |

| 溶解した鉄が流れ出る出湯口側 |

|

A |  |

| 韮山反射炉で鋳造した鋳鉄製24ポンドカノン砲 | ||

|

A |  |

| 反射炉の見学を終えた帰り道で振り返ると、我国の産業革命を支えた反射炉が誇らしげに建っていた | かつて反射炉の機械工場で砲身を削るための水車を動かしていた小川は、150年後の今も変わらず流れていた |

| 反射炉のCGアニメーション (伊豆の国市HPより) このCGアニメーションは、反射炉の機能を文献等から調査して作成されたもので、炉体内部や大砲の砲身をくり抜く様子のアニメーションは必見である。 |

| 5 | たたら製鉄(和鋼の世界) |

| 八幡製鉄所に代表される近代製鉄法が始まる前から、我国では独自の「たたら製鉄法」が発達していた。現在では重要有形民俗文化財に指定されるほど貴重な存在となってしまった「和鋼の世界」を訪ねよう。 |

| 5.1 | 安来市立和鋼博物館 |

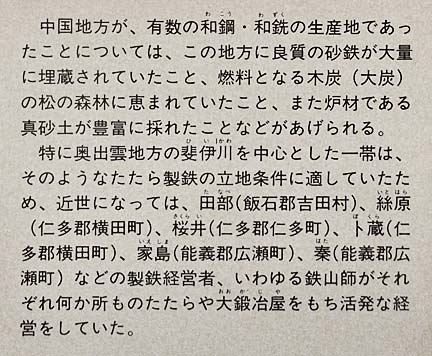

| 安来市立和鋼博物館は島根県安来市に1993年(平成5年)に開館した。館名の「和鋼」は、近代以前に我国で行われてきた砂鉄を原料に木炭を燃料として「たたら」で生産された鋼のことである。この製鉄法の起源は、今のところ6世紀頃まで遡ることが確認されている。この製鉄法は、近世の後半には我国の鉄の総生産量の80%以上を占めていたが、近代になると近代製鉄法の普及によって、衰退せざるをえなくなった。 この博物館は、1946年(昭和21年)に日立製作所安来工場(現日立金属)付属の和鋼記念館として発足した。その後、安来市では和鋼記念館の重要有形民俗文化財250点を含む収蔵資料の移管を受けて、現在の和鋼博物館となった。 |

| A |  |

|

|

||

| ↓ 博物館の庭に展示されていたもの | 安来市立和鋼博物館の外観 |

|

A |  |

| 小鉄船(こがねぶね) 1987年まで斐伊川で川砂鉄を運ぶために使われていた |

江戸時代中期に作られた鉧(けら) 鉧とは、日本古来のたたら吹き製法によって砂鉄から作られた海綿状の粗鋼 |

|

A | ①たぬきのの皮製パッキング ②しま板、⑫を支点として、 上下する ③土(空気のもれを防ぐ) ④空気の取り入れ口 ⑤弁 ⑥弁 |

⑦送風口 ⑧ここから出る風は木呂管を 通って炉へ ⑨隔板 ⑩踏み台 ⑪天秤棹 ⑫軸、しま板の支点 |

|

|||

| 永代たたら(高殿たたら)の炉を再現したもの 中央に釜、その両側に釜に空気を送るための天秤鞴(ふいご)が見られる |

天秤鞴(ふいご)の構造 和鋼博物館HPより |

||

| 天秤鞴(ふいご)には、一人踏みと二人踏みがあり、1時間踏み続けて2時間休むという交代作業であったといわれる。(この作業に従事する作業者を番子と呼び、「代わりバンコ」という言葉の起こりともいわれている。 和鋼博物館HPより |

|

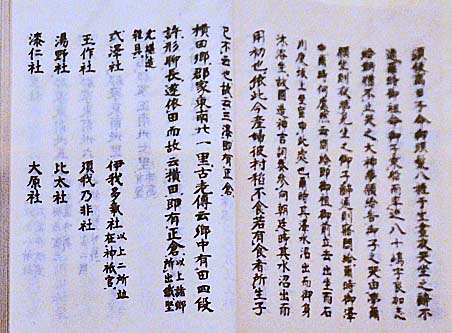

A |  |

| 出雲国風土記(733年編)の写本 出雲国風土記仁多郡横田郷の条ほかに、鉄に関する記載がある。 |

1754年(宝暦4年)の『日本山海名物絵会』の「鉄山の絵」 洗い樋型鉄穴流しの方法を説明しており、比重選鉱であることが分る。 立命館地理学 第11号(1999) |

| 出雲国風土記仁多郡横田郷の条には、「・・・以上の諸の郷より出る所の鉄、堅くして、尤も雑具を造るに堪ふ。」とある。これから、当時既に国産の鉄が道具を造るのに使われていたことが分る。 |

|

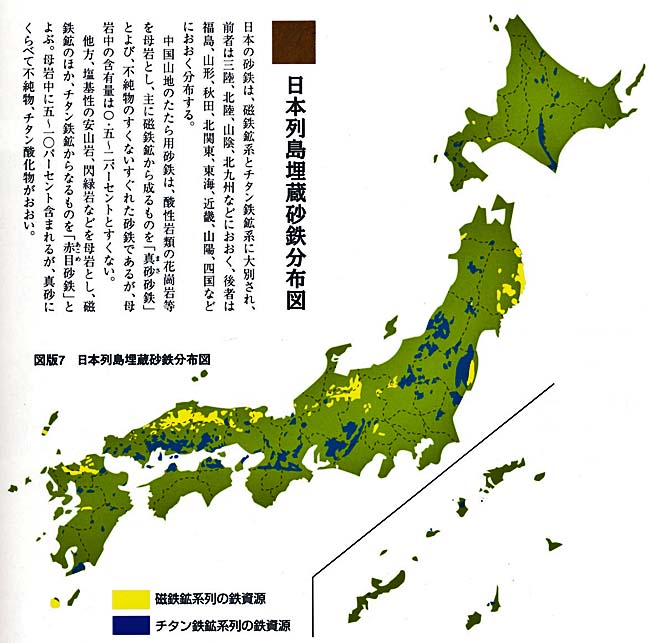

| 日本列島埋蔵砂鉄分布図 和鋼博物館図録より |

|

|

A |  |

A |  |

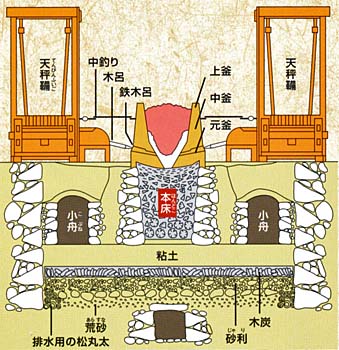

| 天秤鞴(ふいご)とたたら製鉄炉の地下構造 和鋼博物館図録より |

たたら製鉄炉の地下構造模型 |

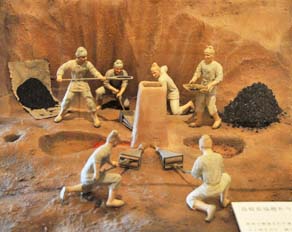

たたら製鉄風景 屋外のたたらは「野だたら」といわれた |

|

A |  |

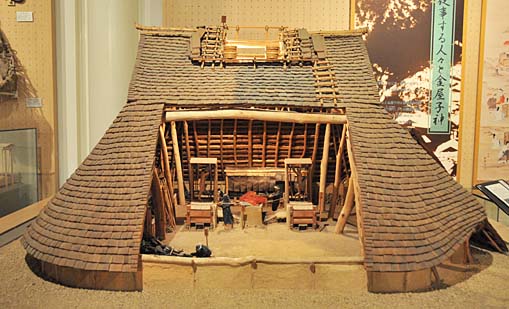

| 「高殿たたら」の模型 天秤鞴の発明、地下構造の改良など、従来の簡易な野外で操業する「野だたら」から、屋内で操業する「永代たたら」あるいは「高殿たたら」と呼ばれる操業形態に変わって行った。 |

たたら操業に使用される道具の展示 左手前はに横たわるのは鉧(けら)。木炭を燃料として砂鉄を環元、溶融し、約70時間の操業の後、送風を停止して操業を終了し、炉を崩して鉧を引き出す。 |

|

|

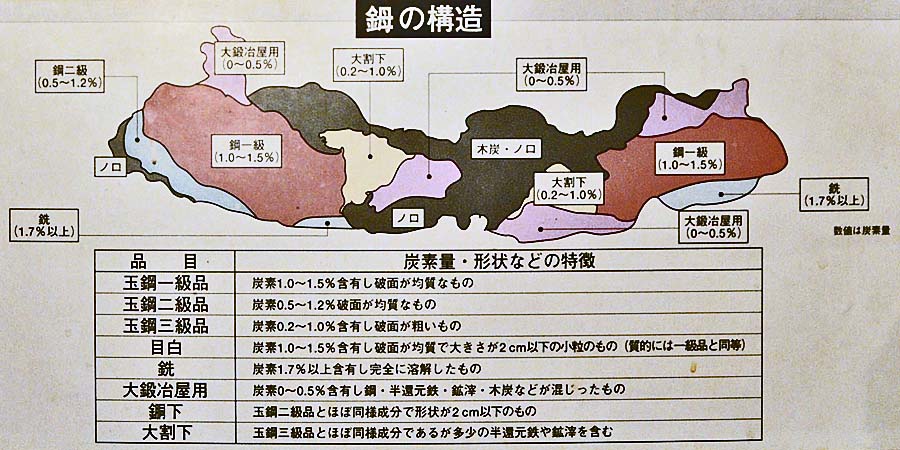

| 鉧(けら)の実物 鉧には下の図表のように、いくつかの等級品目が混じっている。 鉧は大銅場で粗割りされ、鋼造り場でさらに小さく砕かれ、等級品目に分けられる。 |

↓↑ |

|

| 鋼(はがね)は日本刀などの各種刃物製品に、銑(ずく)は鉄瓶などの各種鋳物製品に、使用される |

|

A |  |

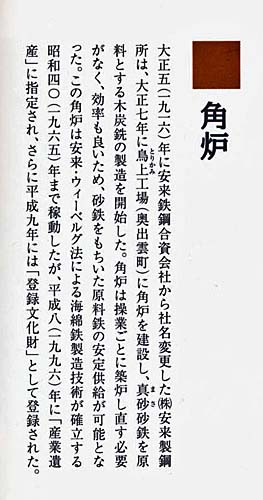

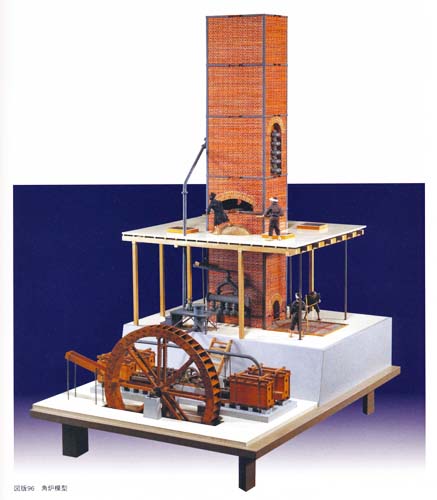

| 1918年(大正7年)に建設された「角炉」の模型 和鋼博物館図録より | ||

|

A |  |

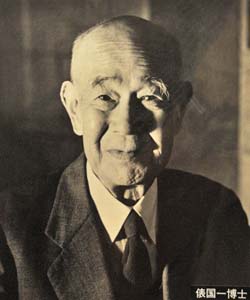

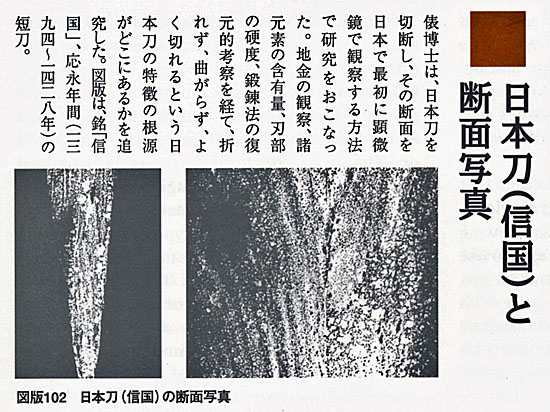

| 俵国一博士は、1897年(明治30年)に東京帝国大学採鉱冶金学科を卒業後、ドイツに遊学し、 日本に初めて大型金属顕微鏡を導入し、鉄鋼組織の研究に新領域を拓いた。 和鋼博物館図録より |

||

| 5.2 | 雲南市吉田町 鉄の歴史村 |

| かつて出雲の地に多くあった「たたらの里」の中で、もっとも大規模で、よく保存されている 「菅谷たたら山内」を訪ねた。ここは出雲市から広島への高速バスの中間にある道の駅 『たたらば壱番地』で下車し、歩く。旧吉田村(現:雲南市吉田町)には、菅谷たたら山内の 他に、鉄の歴史博物館、鉄の未来科学館など、見るべきものが多い。 |

| 雲南市吉田町 「鉄の歴史村」 の地図 |

|

| 5.2.1 | 鉄の歴史博物館 |

| 旧吉田村では1984年(昭和59年)に寄贈を受けた常松家(医院)の住居を改装した郷土資料館に、鉄山師で有名な田部家の提供による資料をはじめ、関連した資料を展示した。その後、1986年(昭和61年)の鉄の歴史村宣言に合わせて、『鉄の歴史博物館』に名称を変更した。吉田町の『たたら製鉄』の様子を調べるには、必見の施設である。 |

|

| 「たたら製鉄」で栄えた吉田町の町並み 吉田町のたたら製鉄は、日本一の山林王といわれた田部家が経営していた。「たたら製鉄」には 大量の木炭が必要であるからだ。蔵には、米、製鉄用具、古文書などが保管されていたという。 |

|

A |  |

| 村の入口にある「鉄の歴史村」のモニュメント 2004年(平成16年)の市町村合併で吉田村から雲南市吉田町となったが、住民には雲南市という意識は薄く、「いいえ、ここは吉田村です」と言われて驚く。 |

鉄の歴史博物館 常松家(医院)から寄贈された住居を改装した郷土資料館は、鉄の歴史博物館と改称され、鉄山師で有名な田部家の提供による資料をはじめ、関連した資料が展示されている。 |

|

A |  |

| 1969年(昭和44年)、日本鉄鋼協会が菅谷にたたら炉を復元した。 たたら製鉄において、村下(むらげ)は、炉の構築、生産管理の 全責任を持つ技師長である。 |

|

A |  |

| 原料の真砂砂鉄 | 出来上った玉鋼 |

|

A |  |

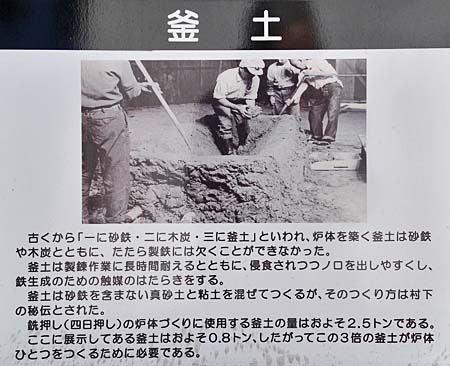

| 炉体を築く釜土は、砂鉄や木炭とともに、たたら製鉄には欠くことができない | ||

|

A |  |

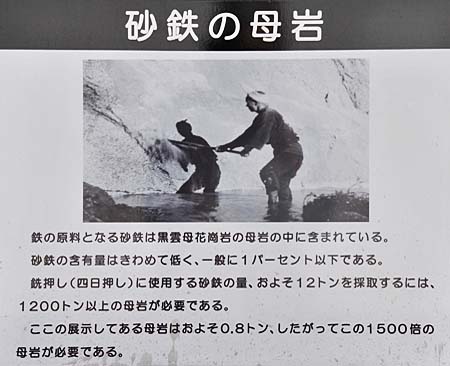

| 鉄の原料となる砂鉄は黒雲母花崗岩の母岩の中に含まれる | ||

|

A |  |

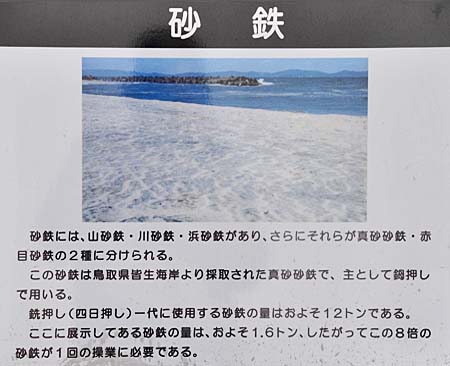

| これは鳥取県皆生海岸から採取された真砂砂鉄 | ||

|

A |  |

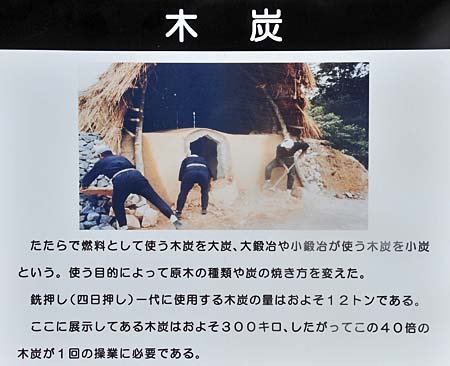

| たたら製鉄で燃料として使う木炭 | ||

|

A |  |

| 2号館には鍛冶集団の展示 | 蔵には鉄山経営の展示 |

|

A |  |

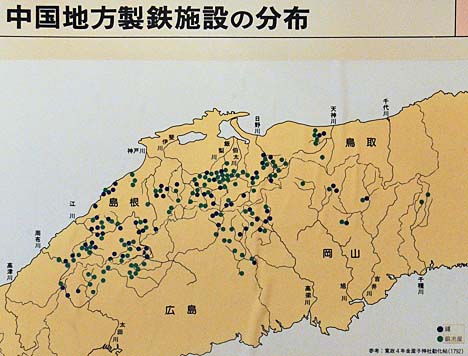

| たたら製鉄には、炉材である真砂土、良質の砂鉄、燃料となる木炭が近くで入手できなければならない。 たたら製鉄では砂鉄七里に炭三里といわれる。砂鉄は7里(28km)、炭は3里(12km)圏内から調達しないと、 採算がとれないというのが鉄山経営の鉄則らしい。炭は軽いので嵩があり運搬し難いからである。 |

||

|

| 新潟県に洋食器の生産では世界的なシェアを誇る工業都市「燕市」がある。 燕の工業の歴史は和釘から始まった。北前船で出雲の鉄材が運ばれたのだろう。 |

| 5.2.2 | 鉄の未来科学館 |

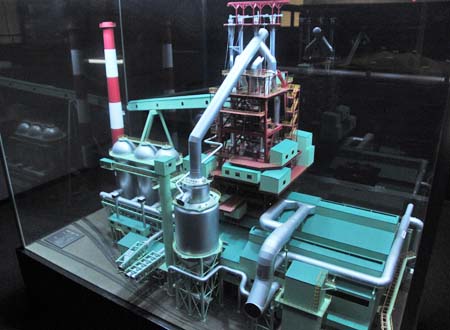

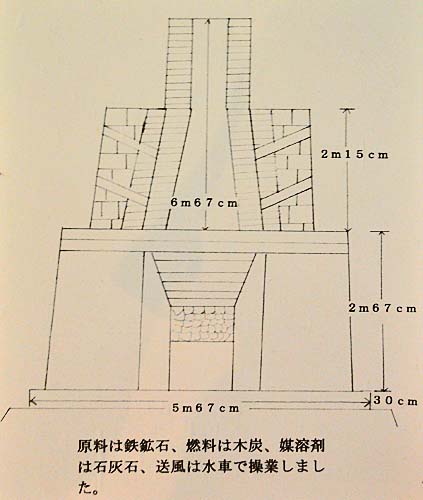

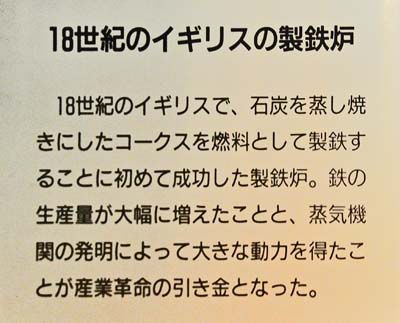

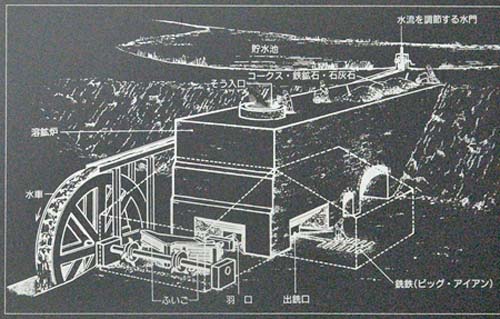

| 吉田町の「鉄の歴史村」の一角にある「鉄の未来科学館」には、たたら製鉄の炉の地下構造の復元模型をはじめ、イギリスで石炭を加工したコークスを燃料とした製鉄に初めて成功したオールドファーニスと、日本で初めて洋式高炉の操業に成功した橋野高炉の実物大模型がある。 |

|

A |  |

| 鉄の未来科学館の外観 |

近くに水車が保存されている。説明は見当たらなかったが、江戸時代には水車は唯一の動力源で、鉧(けら)を砕く分銅を釣り上げたり、鞴(ふいご)を動かすのに使われた。 |

|

A |  |

| (左)たたら炉の地下構造模型、(右)たたら炉の地上部分模型、いずれも実物大 | ||

|

A |  |

| 橋野一番高炉の実物大模型 幕末には大砲を造るための鉄が必要であった。佐賀藩の反射炉(1850年築造)で造られた砂鉄を原料とした銑鉄の大砲は試射のたびに砲身が破裂してしまった。どうしても鉄鉱石を原料とする高炉が必要であった。南部藩の技術者大島高任は釜石に大橋高炉を建設し、1857年(安政4年)に初めて高炉による銑鉄の生産に成功した。残念ながら高炉跡は残っいない。ここにある模型は、1860年(万延元年)に完成した橋野一番高炉の実物大模型である。 |

|

A |  |

| 橋野一番高炉の図面 | 日本近代製鉄業の父と称される大島高任 |

| 大島高任(おおしまたかとう、1826-1901年(文政9年-明治34年))は、盛岡藩の侍医・周意(かねおき)の嫡子として盛岡に生まれた。17歳から江戸や長崎に出て蘭学を修めるとともに、西洋の兵法・砲術を体得し、採鉱・冶金術等の学問を修めた。その後水戸藩の徳川斉昭のもとで那珂湊に反射炉を築造し、大砲鋳造に成功したが、従来の砂鉄銑鉄を原料としていては性能の優れた西洋の大砲には太刀打ちできなかった。そこで鉄鉱石による良質銑鉄が必要となった。 高任は、盛岡藩大橋(釜石市)に洋式高炉を建設し、安政4年12月1日にわが国で初めてこの鉄鉱石製錬による連続出銑操業に成功した。(12月1日は我国の「鉄の記念日」となっている) この他、橋野・佐比内・栗林・砂子渡にも高任の指導で10座の高炉が築かれた。その後帰藩して、蘭学・英語・医学・物理・化学・兵術・砲術・物産を学ぶ日新堂を創設した。 さらに北海道で日本人初による鉱山の火薬による採掘法に着手。新技術で小坂・阿仁・佐渡などの鉱山を開拓し、金・銀・銅の精錬にも画期的な成果を収めた。 また、わが国初めて抗師学校(専門学校)や工学寮(現東大工学部)の設置を進言して創設に携わった。その他、西洋種苗によるワインの国産醸造販売の先駆など、その活躍は多方面に渡った。明治23年(1890)には、推されて日本鉱業会の初代会長に就任。日本近代製鉄業の父と称された。 新日鉄炭金HPほかによる |

|

A |  |

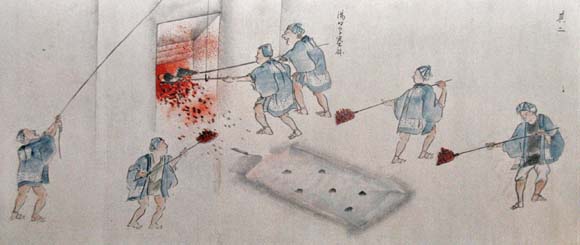

| 南部鉄山絵巻・新日本製鉄(株)釜石製鉄所蔵 詳細不明 |

蘭学者大島高任らはオランダ語の製鉄書を翻訳しながら、高炉を建設した |

|

A |  |

| 石炭の代わりに、石炭を蒸し焼きにしたコークスを使うことにより、高炉の温度が高くなり、良質の鉄を量産できるようになった。 コークスを使う近代的な高炉が最初に作られたのは1709年で、エイブラハム・ダービーによって開発された。 |

||

|

A |  |

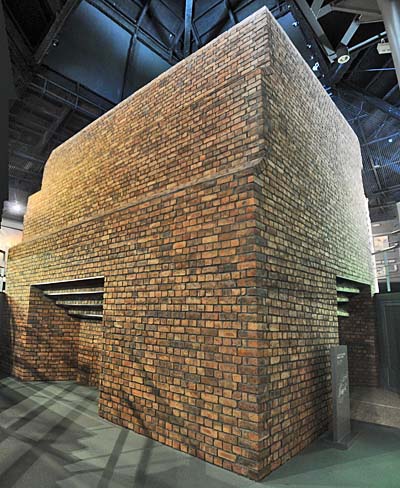

| 世界最初のコークス高炉実物大模型 高炉法の発展とともに、厖大な木炭の消費が生じ、ヨーロッパでは森林資源の枯渇による燃料の欠乏が生じるようになった。そのため石炭の利用が16世紀終り頃から試みられた。しかし石炭の利用には解決すべき問題が多く存在した。 石炭は高温で軟化溶融して空気循環をさまたげ還元反応を停滞させる。そのため乾留してコークスとして利用しなければならない。 木炭と違って石炭は硫黄を含む。硫黄が入ると鉄は脆くなり硫黄の除去が課題になる。乾留してコークスにすることにより硫黄はある程度は除去できる。コークスは石炭よりも燃えにくい。そのために今まで以上に強力な送風装置が必要になる。より強力な水車、そして蒸気機関の利用が始まる。 |

|

A |  |

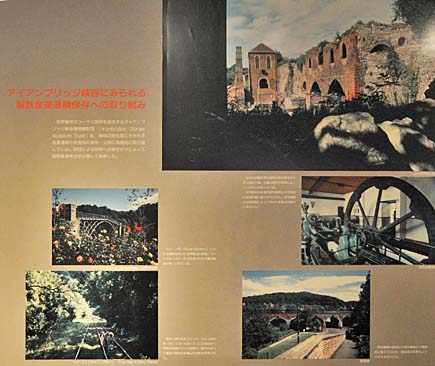

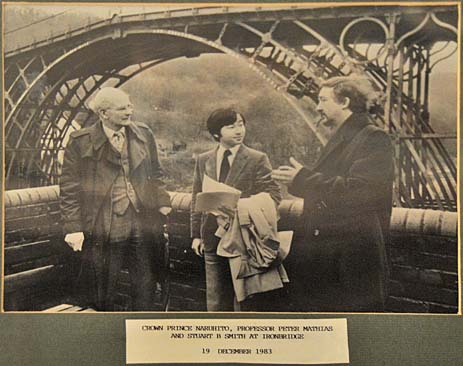

| 世界最初のコークス高炉を保存する英アイアンブリッジ渓谷博物館は、地域の鉄生産にかかわる産業遺跡保存に取り組んでいる | アイアンブリッジをご見学の皇太子殿下 1983年12月19日 オックスフォード大学留学中 |

| たたら鍛冶工房 |

| 鉄の未来科学館の敷地内にある「たたら鍛冶工房」では、簡単な鉄細工をして、鉄について学習できる。 |

|

A |  |

| たたら鍛冶工房の外観 | たたら鍛冶工房では簡単な鉄細工ができる |

|

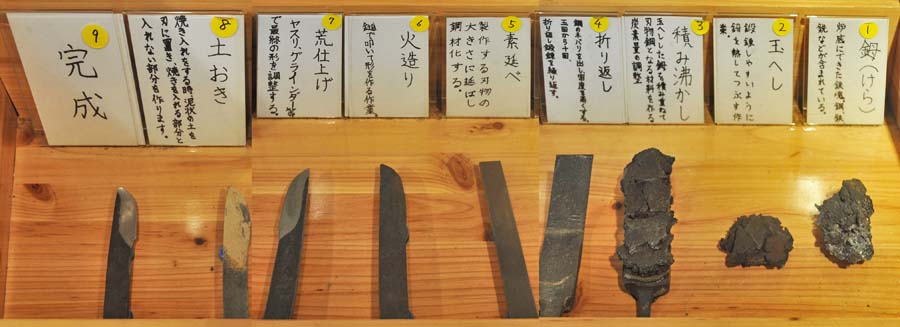

| ↑完成品 たたら鍛冶工房で造られたナイフの製造工程 右端の鉧(けら)から左端の完成まで ↑鉧(けら) |

| 5.2.3 | 菅谷たたら山内 |

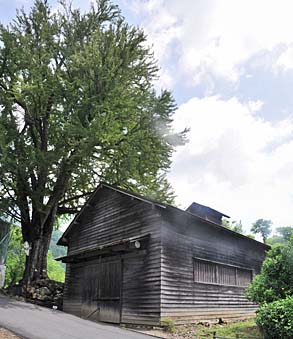

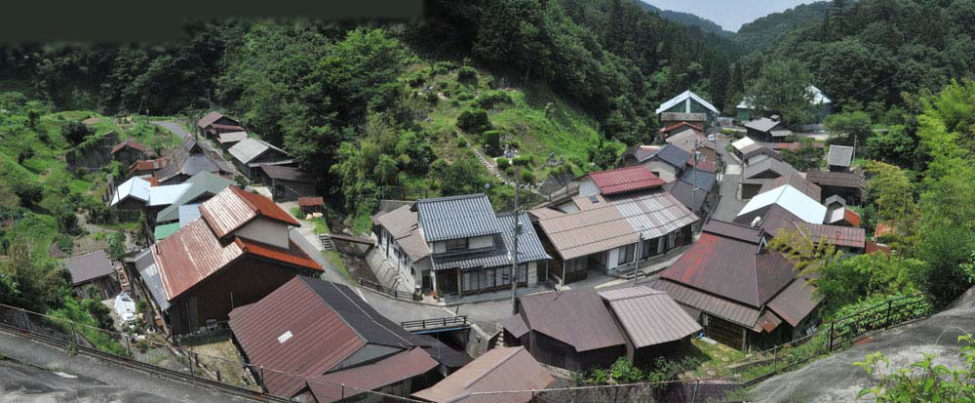

| 菅谷(すがや)山内(さんない)は、島根県飯石郡吉田村(現在は雲南市吉田町)にあって、出雲地方屈指の鉄師(たたら経営者)であった田部家が「菅谷たたら」操業のために営んだ集落である。このたたらは、1681年(天和元年)の開設と伝えられ、現存する唯一のものとして、高殿も含めて、1967年(昭和42年)、重要有形民俗文化財の指定を受けた。山内は、標高約350mの谷間に形成され、高殿、元小屋、米倉、炭小屋のほか、大銅場が配置されて25軒の民家で構成されている。1885年(明治18年)の記録によれば、山内の人口は34戸、158人であったという。 |

| 高 殿 (たかどの) |

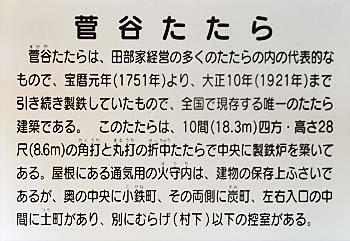

| たたら製鉄は、天秤鞴の発明、地下構造の改良など、従来の簡易な「野だたら」から、「高殿(たかどの)」と呼ばれる屋内で操業する「永代たたら」あるいは「高殿たたら」の操業形態に変わって行った。山内の高殿は、1751年(宝暦元年)より、1921年(大正10年)まで引き続き製鉄していたもので、全国で現存する唯一のたたら建築である。この高殿は、10間(18.3m)四方・高さ28尺(8.6m)で中央に炉が築かれている。 |

|

A |  |

A |  |

| 鉄師たちの住まいは長屋、これはコミュニケーションに役立ったという | 見学の案内所は、かつての村下屋敷(これも長屋) 村下(むらげ)とは、技術の責任者でいわば技師長 |

|

A |  |

A |  |

| 高殿は平成25年度末まで修理工事中である。高殿の脇にあるのはカツラの木 |

第16回しまね景観賞を受賞した「菅谷たたらとカツラの木」 春の一時期、3日間しか見られないカツラの芽吹きだという 島根県HPより | カツラの木には注連縄が掛けられている |

|

A |  |

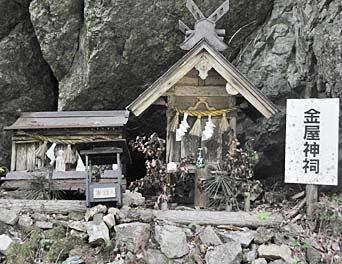

| 金屋子神の総本社とされる島根県安来市広瀬町西比田にある金屋子神社の本殿 神奈備HPより | 雲南市吉田町のはずれにある金屋神祠 |

| 金屋子神(かなやごのかみ、等)は、伝えによると播磨国から白鷺に乗って安来市広瀬町西比田に飛来し、カツラの木で羽を休め、地元の人々に製鉄法を伝授した後、その地に祀られるようになったという。総本社とされる島根県安来市広瀬町西比田にある金屋子神社より西方約40kmに石見銀山があり、そこには佐毘売山神社(さひめやまじんじゃ)があるが、この『佐毘売』は、金屋子神の別名ではないかと言われている。 |

|

A |  |

A |  |

| 修理工事中の高殿に案内して頂いた。重要有形民俗文化財に指定されているので、 解体した材には1本ずつ名前を書いて、出来るだけ再利用する。 |

||||

|

A |  |

A |  |

A |  |

| 村下は技師長役 |

炭坂は村下見習 |

炭焚は炭の装入を担当 |

高殿から鉧を搬出して道路(昔はなかった)の向うの鉄池で冷やしたという |

|

A |  |

A |  |

| 高殿の近くに祀られた金屋神祠 |

繰業に入る日の朝は、村下はここ金屋子神社渕で、禊をする | 村下だけが通ることを許された村下坂を通って、高殿に入る |

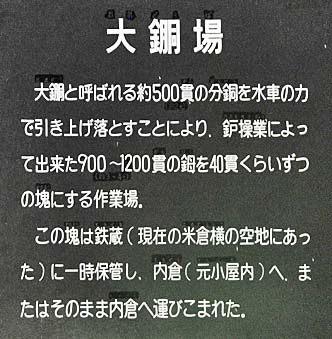

| 大銅場 (おおどば) |

| 大銅場は正しくは左下のように書く。炉から産出した900~1200貫(3.5~4.5トン)の鉧(けら)を40貫(150kg)くらいずつの塊に打ち砕く作業場である。 |

|

A |  |

A |  |

| カツラの木の根元にある大銅場 |

約500貫(約1.9トン)の分銅を水車の力で引き上げ落すことで鉧を小さい塊にする。 |

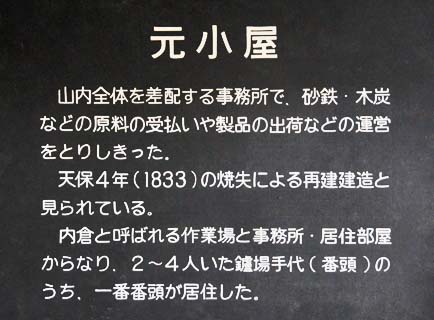

| 元 小 屋 |

| 元小屋は、山内地区の仕事から生活面を含めて、事務所的役割をしている。 小屋とはいえ、2階建て柿葺き木造のこの建物は当時の農家と同じ造りである。 |

|

A |  |

| 1833年(天保4年)の火災直後に建てられた元小屋は、平成26年度末まで修理工事中である |

|

A |  |

| 元小屋には、座敷、風呂、台所があり、立派な屋敷である。 一番番頭が居住する。 |

元小屋には作業場もある。40貫くらいの小さな鉧を打ち砕いて、さらに小さな塊にし、等級品目に分ける。 |

| 山内生活伝承館 |

| 山内生活伝承館は、山内を見下ろすことができる高台にある。山内に住む人たちが残してきた遺産を大切に引き継ぎ、公開している。 |

|

A |  |

| 山内生活伝承館の外観 | 山内生活伝承館の内部 |

|

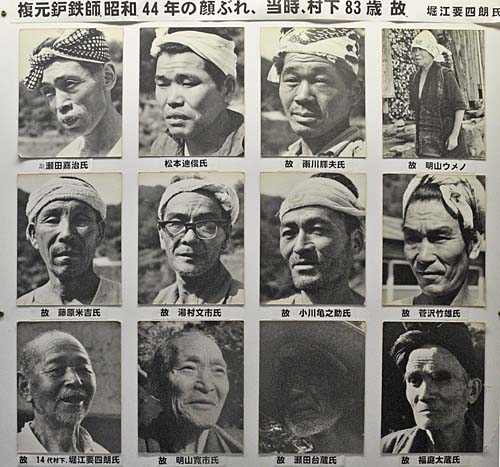

| 1969年(昭和44年)に復元炉を造ったときの鉄師の顔ぶれ |

| さようなら! 菅谷たたら山内 |

| 山内を離れる前に、近くの丘に登った。高殿、元小屋、集落の家々、高殿橋などが全て見渡せた。 |

|

| 右奥のカツラの木の影が高殿、その左が元小屋 (いずれも工事中、) |

| たたら吹き-引継がれる千年の技 (動画) |

| 製作 日立金属安来製作所 協力 日本美術刀剣保存協会 2008年製作 2013年2月13日公開 HitachiBrandChannel 上の画面をクリックして、動画をご覧下さい。全面表示で大きくなります。 |

| 6 | む す び |

| 製鉄産業について素人の私が、限られた見聞をもとに結論を記すことは、おこがましいとの謗りを免れない。しかし日本の製鉄産業の発展を願って、敢えて「むすび」を述べさせて頂く。 |

| 製鉄業の将来 |

| 嘉永6年(1853)のペリー来航により、日本は外国の脅威にさらされ、江戸湾海防に必要な大砲製造から我国の近代製鉄は始まったといってよい。先ず各地に反射炉が建造されたが、我国古来の砂鉄から造った銑鉄を使う限り外国の大砲に太刀打ちできないと考えた大島高任は、鉄鉱石を溶かして銑鉄を作る高炉を作らなければならないと悟り、釜石の大橋に我国最初の高炉を建設し、1857年(安政4年)出銑に成功した。西洋では、早くから高炉で銑鉄を生産し、さらに転炉(1855年)による製鋼の時代に入っており、我国は当時はざっと150年の遅れががあったといえる。 その日本が1993年には米国とソ連を抜き粗鋼生産世界一となった。ところが4年後の1997年には中国に抜かれ、2012年には中国は日本の6.7倍の粗鋼を生産するスーパー世界一になってしまった。中国はもはや数量では戦える相手ではない。現在、品質、生産性(省エネ性、環境適合性など)で世界一の日本に、どのような未来があるのであろうか。今まで、どちらかというと粗鋼生産の製鉄業を考えて来たが、これからはより広い意味の鉄鋼業を考えることにする。 (1)省エネルギー 日本の製鋼業(高炉・転炉・加工を含む)のエネルギー効率は世界一である。2011年時点でのエネルギー原単位で日本を100とすると、韓107、独117、仏120、英122、米125といわれている。我国の優れた製鋼技術を輸出することは世界の環境上から望ましいことである。現在はCO2の削減の国際的割当はとん挫しているが、技術輸出によるCO2削減割当の軽減メカニズムがあってもいい。勿論、さらなる省エネルギーの研究がなされるであろう。 (2)創エネルギー 製鋼業は大量のエネルギーを消費する一方、大量のエネルギーを生産している。石炭からコークスを作る際の副産物であるコークス炉ガスは、かつては都市ガスの主成分となっていたが、含有する一酸化炭素による中毒事故の危険性が高いため、液化天然ガスを原料としたガスに取って代わられた。高炉から回収される高炉ガスは自家発電・電力会社への売電などに利用されている。将来発送電が分離されれば、競合する発電会社に売電するのではなく、直接送電会社に売電することで社会としての効率が高まるであろう。 (3)省資源 我国の高炉の効率が良いということは、最小のコークスで製鉄していることで、石炭の省資源に貢献している。また、自動車用の鉄板の強度を増すことにより鉄の消費量を減らせるだけでなく、燃費の改善に役立つので、間接的な省資源にも役立っている。 (4)創資源 製鉄所内で副生するスラグ等は既に大半が建築材料などとして再利用されている。逆に、プラスティックなど他産業から排出される廃棄物を高炉の燃料として利用する研究がされている。製鉄所、火力発電所、廃棄物処理所、などが単独で効率化するだけでなく、社会全体としての効率化を図ることが重要であろう。 (5)環境性 上に述べた省エネ、創エネ、省資源、創資源はすべて環境問題の改善に役立つ。我国の産業別CO2排出量では鉄鋼業がダントツの1位で全排出量の約1/3を占める(電力などのエネルギー転換部門は最終需要に割り振った)。CO2に関しては、CO2の地下貯留の恩恵を受けるのは鉄鋼業であるから、安全性の確認をしっかりやって欲しい。将来的には、水素還元製鉄に進むべきであろうが、水素を作るのに石炭を使用したのではCO2は減らないから、「水の電気分解」や「太陽光からの水素生産」によらなければならず、遠い道のりではないだろうか。 (6)高機能製品 日本の鉄鋼業に最も期待するのが高機能鉄鋼製品である。車の軽量化に役立つ自動車用高強度薄鋼板、モーターの効率改善に役立つ高効率電磁鋼板、発電効率改善に役立つ高効率ボイラー用鋼管、船の軽量化に役立つ船舶用高張力鋼板など、地味ではあるが世界の省エネに大きく貢献している。中国が、世界の粗鋼生産の約半分を占め、日本生産の約7倍であることを考えると、我国の鉄鋼業の未来は高機能製品の開発にかかっているといっても過言ではないであろう。 以上思いつくままに述べた。我国の近代化に大きく貢献し、今も研究開発に注力する我国の鉄鋼業は、必ずや困難を克服し、世界のリーダーであり続けることを期待する次第である。 |

| 本ホームページの作成に当り、各地の教育委員会、博物館、企業等のお世話になりました。記して謝意を表します。 |